فورج (Forging) چیست؟

فورج به معنی آهنگری است و فورجینگ در صنعت به معنی پرس کردن و چکش کاری شمش فلزی میباشد. استفاده از چکش و سندان (Anvil) یکی از قدیمیترین روش های فورجینگ میباشد. در ابتدا فلز را داغ کرده و سپس با نگهداشتن آن بروی سندان به کمک انبر با چکش کاری به آن شکل میدهند. با ما همرا باشید تا در ادامه این مقاله فرایند فورجینگ، انواع روشهای فورج و تفاوت فورج و ریختهگری را نیز بررسی کنیم.

آخرین بروز رسانی: 1403/04/10 | زمان تقریبی مطالعه: 13 دقیقه

- 1 فورج (Forging) چیست؟

- 2 مراحل فرآیند فورجینگ

- 3 انواع فورج براساس دما

- 4 فورج سرد (Cold Forging)

- 5 فورج گرم (Warm Forging)

- 6 فورج داغ (Hot Forging)

- 7 فورج هم دما (Isothermal Forging)

- 8 انواع فورج بر اساس دقت اندازه

- 9 آهنگری معمولی (Normal Forging)

- 10 آهنگری دقیق (Precision Forging)

- 11 انواع روشهای فورج

- 12 آهنگری پرسی (Press Forging)

- 13 فورج قالب باز (Open Die Forging)

- 14 فورج قالب بسته (Impression Die Forging)

- 15 فورج بدونه زائده (Flashless Forging)

- 16 فورج حلقه نورد بدون درز (Seamless Rolled Ring Forging)

- 17 فورج دراپ (Drop Forging)

- 18 فورج آپست (Upsetting Forging)

- 19 آهنگری دستی و سنتی (چکش و سندان)

- 20 فورج غلطکی (Roll Forging)

- 21 آهنگری شعاعی (Radial Forging)

- 22 فورج دورانی (Orbital Forging)

- 23 فورج با نرخ انرژی بالا (High Energy Rate Forging)

- 24 فورج پودری (Powder Metal Forging)

- 25 آهنگری سکهزنی (Coining)

- 26 جنس مواد اولیه برای فورج

- 27 تفاوت فورج (Forging) با ریختهگری (Casting)

- 28 مزایای فورجینگ

- 29 معایب فورجینگ

- 30 سخن پایانی

مراحل فرآیند فورجینگ

1. طراحی و ایجاد قالب: این مرحله برای قطعات فورج فولادی قالب بسته، الزامی نیست.

2. برش دادن (Cutting) و گرم کردن (Heating): در این مرحله شمش (Billet) فلزی را برش داده و توسط کورههای عملیات حرارتی آن را گرم میکنند.

3. عملیات آهنگری (شکل دادن): پس از گرم شدن شمش فلزی، آن را با چکش کاری و فشرده سازی به شکل دلخواه تبدیل میکنند با این حال موادی اطراف محصول تولید شده به نام فلاش (Flash) میماند که باید تمیزکاری شود.

4. تمیزکاری (Trimming): به عملیلت برداشتن مواد زائد (پلیسه و فلاش) از روی فلز شکل گرفته تمیزکاری میگویند.

5. عملیات حرارتی (Heat Treatment): در این مرحله بدون تغییر شکل ظاهری فلز مورد نظر را گرم کرده و سپس آن را سرد میکند به این علت که استحکام، مقاومت در برابر خوردگی و قابلیت ماشین کاری افزایش یابد. با این حال این مرحله زمانی اجرا میشود که موردنیاز باشد.

6. شات بلاست (Shot Blasting): یک تکنولوژی که در آن ذرات ریز (فلز، شن و سنگریزه) با سرعت بالا به سطح محصول فورج شده برخورد کرده تا آن را تمیز کنند.

7. ماشین کاری: برای رسیدن به سایز دقیق و براده برداری از ماشین کاری (CNC) استفاده میشود.

8. بهبود سطح (Surface Treatment): به عملیاتی که بروی سطح محصول انجام میدهند تا مقاومت در برابر خوردگی، پوسیدگی و… را افزایش دهند، بهبود سطح گویند. در این مرحله عملیاتی همچون رنگ زدن، جلا دادن محصول و استفاده از روکشهای براق مصنوعی انجام میپذیرد.

9. بازرسی و کنترل کیفیت: بازرسی و کنترل کیفیت محصول فورج تولید شده توسط افراد متخصص در واحد کنترل کیفیت صورت میگیرد.

10. بسته بندی و تحویل: در نهایت محصولات نهایی در آذین فورج بسته بندی شده و برای مشتریان گرانبهای این شرکت ارسال میشود.

انواع فورج براساس دما

فورج سرد (Cold Forging)

فرآیند فورج سرد نزدیک به دمای اتاق انجام میشود. معمولا زیر دمای 300 درجه سانتی گراد انجام میشود.

فورج گرم (Warm Forging)

به عنوان یک فرآیند جایگزین برای فرآیند سرد و البته میتواند با آن ترکیب شود. در ابتدا شمش فلزی در دمای متوسط بین 700 تا 950 درجه سانتی گراد گرم میشود و معمولا برای موادی مانند فولاد آلیاژی که دیرتر سرد میشوند به کار میرود.

فورج داغ (Hot Forging)

در این فرآیند در دمای بالاتری (بین 950 تا 1250 درجه سانتی گراد) به فلزات شکل میدهند.

فورج هم دما (Isothermal Forging)

فرآیند فورج همدما یک نوع پیشرفته از فورج داغ است. در ابتدا قالب موردنظر را به دمای فلز میرسانند و سپس این دما را تا پایان عملیات فورج حفظ میکنند.

انواع فورج بر اساس دقت اندازه

آهنگری معمولی (Normal Forging)

یک فرآیند تولید است که در آن به کمک چکش کاری، فشرده سازی و نورد به فلزات شکل داده میشود و سپس روی فلز شکل گرفته، ماشین کاری میشود تا به طرح نهایی تبدیل گردد.

آهنگری دقیق (Precision Forging)

یک فرآیند نوآورانه برای تولید قطعات با کارایی بالا که بدون فلاش (مواد زائد) و تقریبا خالص است. بنابراین نیازمند ماشین کاری کمتری است و گاهی هم به آن نیاز ندارد.

انواع روشهای فورج

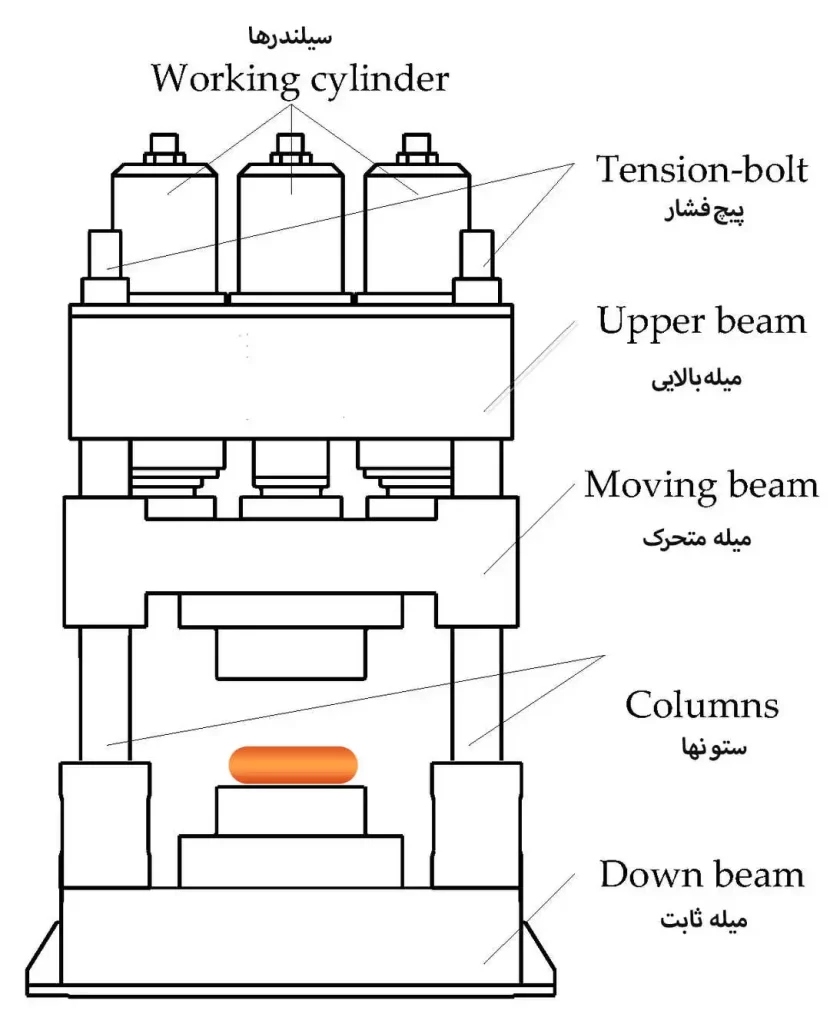

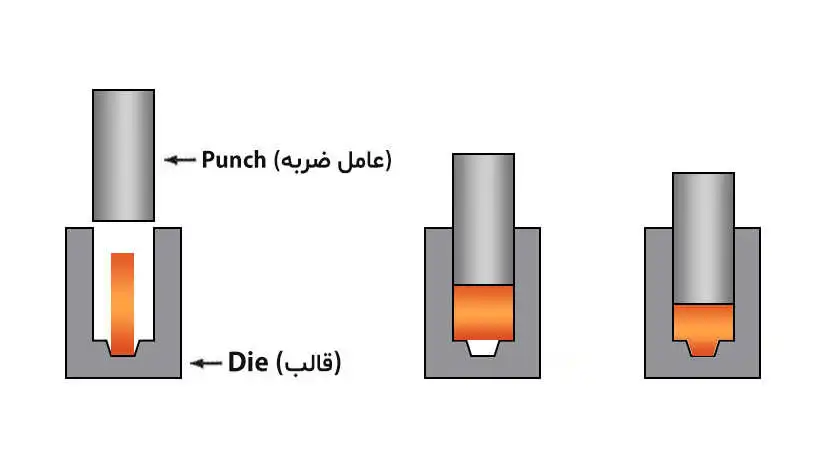

آهنگری پرسی (Press Forging)

روشی برای تبدیل یک فلز به شکل موردنظر با اعمال فشار تدریجی به آن را فورج پرسی میگویند. آذین فورج از دستگاهی نظیر پرس هیدرولیک (4000 تن) برای اجرا این عملیات استفاده میکند.

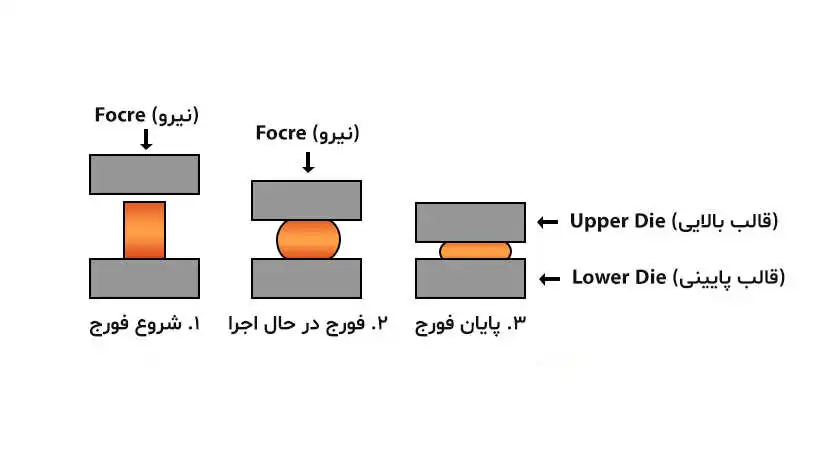

فورج قالب باز (Open Die Forging)

یک روش شکل دهی است که در آن قالب، فلز را در بر نمیگیرد و با اعمال چکش کاری که معمولا به صورت upsetting است آن را شکل میدهد.

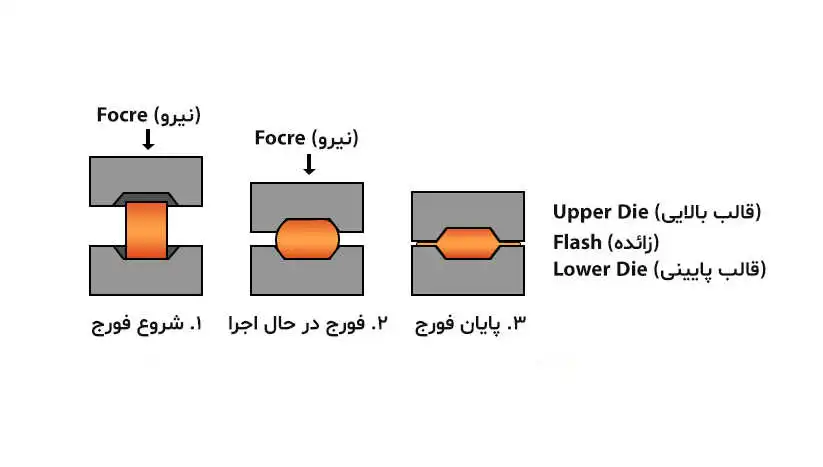

فورج قالب بسته (Impression Die Forging)

در این روش شمش فلزی درون یک قالب ثابت قرار میگیرد. سپس یک قالب دیگر که به صورت متحرک است از بالا بروی شمش فلزی فرود میآید و با چکش کاری و پتک کاری فلز را به شکل نهایی در میآورد.

فورج بدونه زائده (Flashless Forging)

آهنگری بدونه فلاش یک روش جدید برای تولید قطعات فلزی است. در این روش فرایند فورج به صورت Impression انجام میپذیرد. از مزایا آن میتوان به کاهش فلاش و کوتاهتر شدن زمان تولید محصول اشاره کرد.

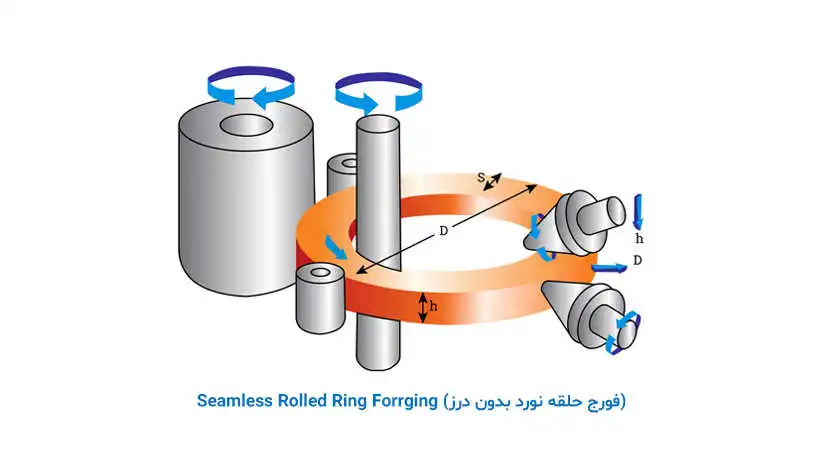

فورج حلقه نورد بدون درز (Seamless Rolled Ring Forging)

برای تولید رینگهای بدون درز معمولا از از دستگاه های حلقه نورد یا همان رینگ رولینگ استفاده میشود که در اندازههای مختلف در دسترس هستند. همچنین آذین فورج برای تولید رینگ و فلنجهای خود، مجهز به دستگاه رینگ رولینگ 5 متری میباشد.

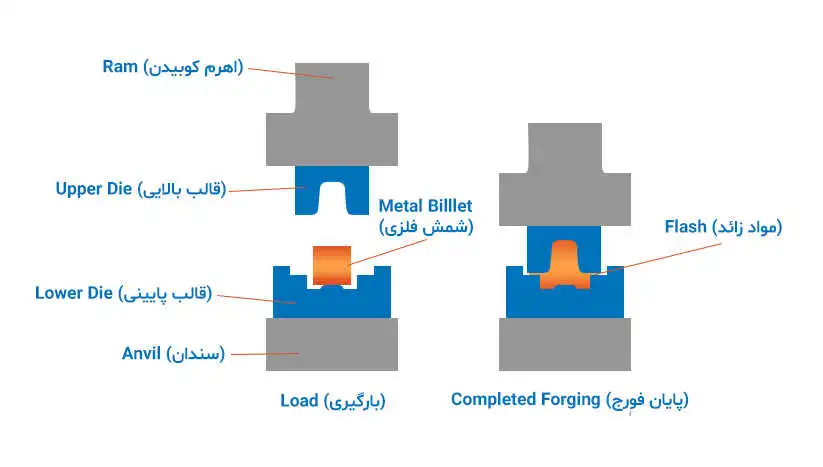

فورج دراپ (Drop Forging)

در این روش شمش فلزی درون یک قالب قرار میگیرد. سپس قالب بالایی به روی شمش فلزی رها میشود تا شکل نهایی را تولید کند. بعد از این عملیات مواد زائد به راحتی از محصول نهایی جدا میشود.

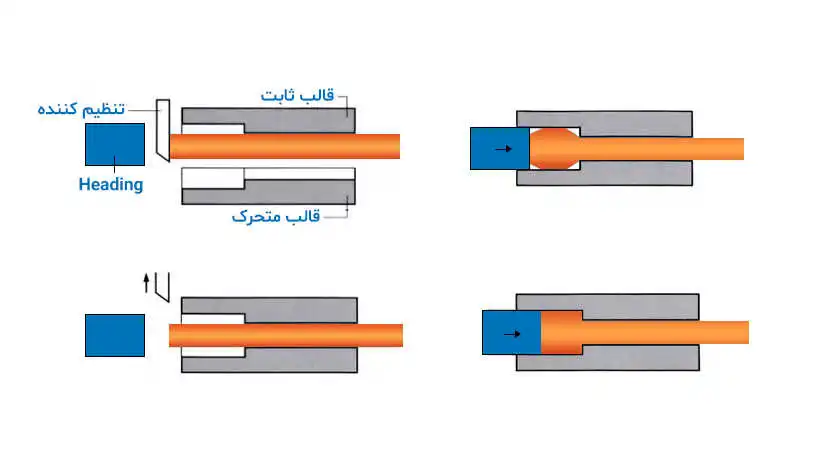

فورج آپست (Upsetting Forging)

یکی از انواع روشهای فورج برای تولید محصول با کیفیت است. در این روش، ابتدا شمش فلزی در میان دو قالب قرار میگیرد. سپس با کمک نیروی فشار که توسط ابزار Heading تولید میشود به شکل نهایی تبدیل میشود. این روش برای بزرگتر کردن و تغییر شکل سطح انتهای میله یا فلزهای یکنواخت به صورت افقی یا عمودی اجرا میشود.

آهنگری دستی و سنتی (چکش و سندان)

آهنگری یکی از روشهای قدیمی و سنتی برای شکل دهی به فلز است. همانطور که قبلا بیان کردیم در ابتدا فلز را داغ کرده و سپس با کمک انبر آن را بروی سندان نگه میداریم و با چکش کاری به آن شکل میدهیم. به عنوان مثال در جهت ساخت نعل اسب، شمشیر و… از این روش استفاده میکردند.

جهت مشاوره، سفارش و خرید محصولات موردنظر خود و استعلام قیمت با متخصصان ما در واحد فروش تماس بگیرید.

| شماره تماس | ایمیل |

|---|---|

| 058-37217753-5 | sales@azinforge.com |

فورج غلطکی (Roll Forging)

فورج غلطکی فرآیندی است که در آن شمش فلزی را داغ میکنند و سپس بین دو رول که قالب مشخص دارند قرار میدهند. در نهایت، با چرخاندن دو قالب بروی فلز، آن را به شکل موردنظر تبدیل میکنند.

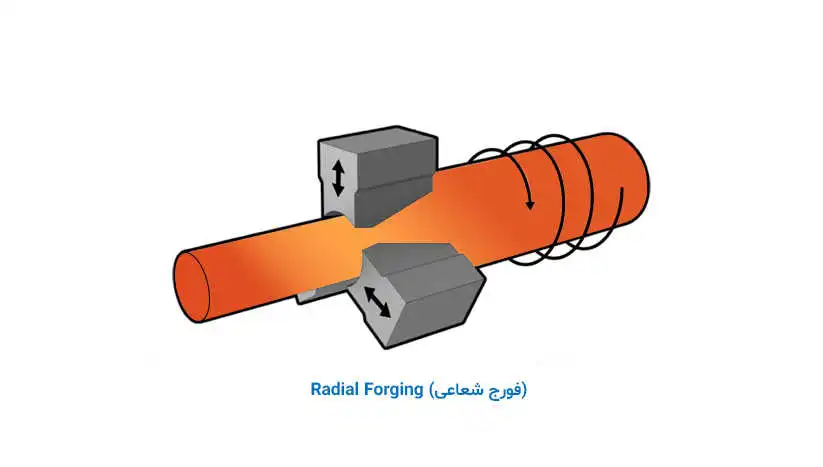

آهنگری شعاعی (Radial Forging)

یکی از انواع روشهای فورج که با استفاده از دستگاه مخصوص انجام پذیر است. شمش فلزی موردنظر توسط اهرمی به نام Manipulator دریافت میشود. سپس شمش فلزی به کمک این اهرم در محور خودش میچرخد و وارد دستگاه پرس میشود.

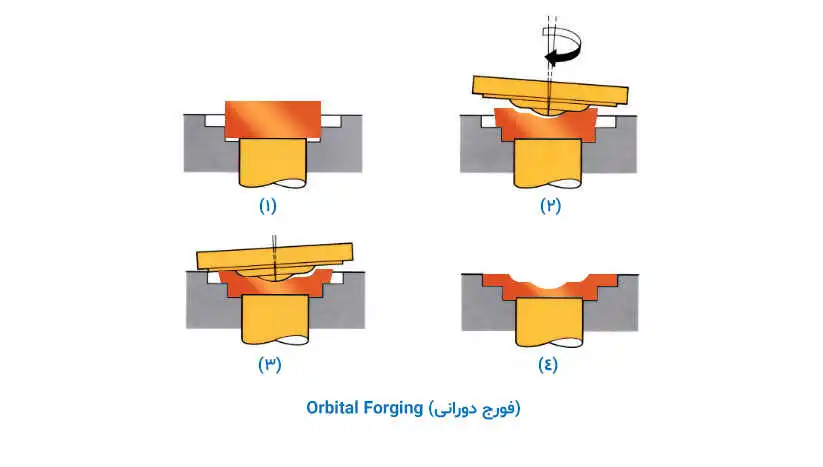

فورج دورانی (Orbital Forging)

آهنگری دورانی یکی انواع روشهای فورج است که در آن شمش فلزی درون قالب آهنگری قرار میگیرد و سپس توسط قالب بالایی با اعمال فشار به صورت دورانی به شکل موردنظر تبدیل میشود.

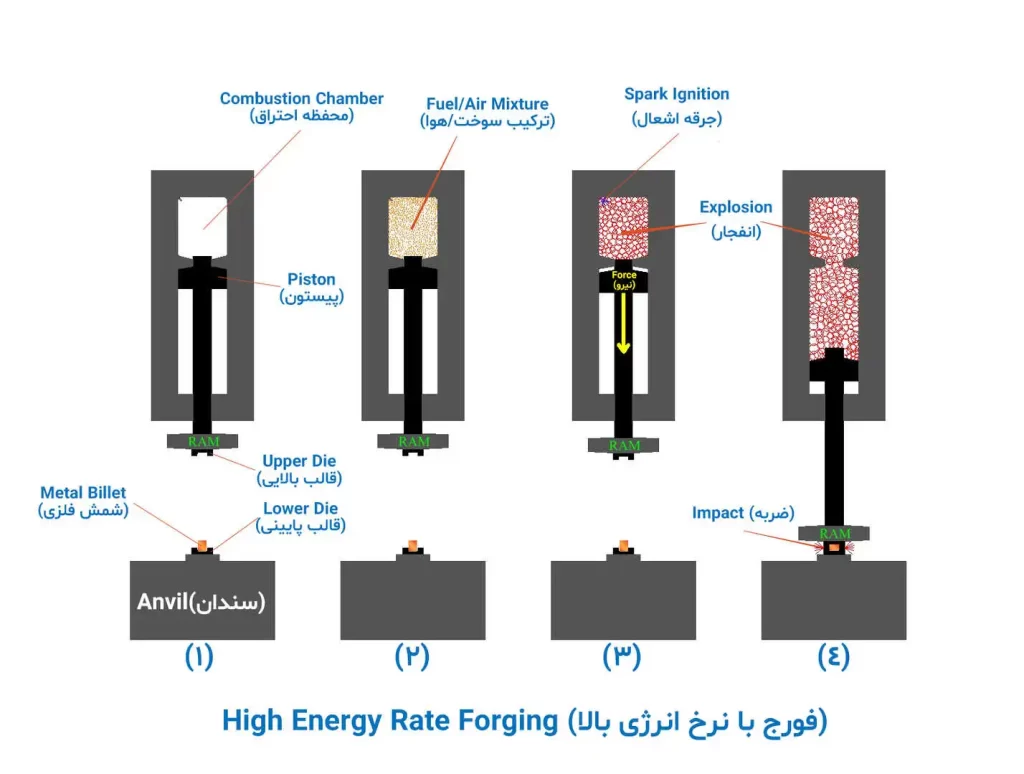

فورج با نرخ انرژی بالا (High Energy Rate Forging)

یک فرآیند آهنگری که در چند هزارم ثانیه اتفاق میافتد. به همین علت این فرآیند برای تولید فلزات سخت بسیار مفید میباشد.

فورج پودری (Powder Metal Forging)

یک ترکیب از پودر و فورجینگ است به همین علت به آن آهنگری پودری میگویند. در این روش از پودر استفاده میکنند زیرا قابلیت شکل دهی را افزایش و ضایعات قراضه را به حداقل میرساند. همچنین از این روش برای ساخت تجهیزات هوافضا و خودروسازی، دستگاه های زیست پزشکی، لعنتهای ترمز، تجهیزات دریایی، سپرهای حرارتی فضاپیماها استفاده میکنند.

آهنگری سکهزنی (Coining)

یکی از انواع روشهای فورج است که به صورت قالب Impression انجام میپذیرد. بنابراین تمام سطح قطع فلزی محار میشود تا اثر دقیقی از قالب روی فلز باقی بماند. زیرا از این روش برای تولید سکهها، مدالها و جواهرات استفاده میکنند.

جنس مواد اولیه برای فورج

فولاد کربنی، ضدزنگ و آلیاژی

آلومینیوم

تیتانیوم

مس

برنج

آلیاژهای همچون نیکل، مولیبدن، کبالت و…

تفاوت فورج (Forging) با ریختهگری (Casting)

در آهنگری، شمش فلزی با چکش کاری و نیروی فشار به شکل موردنظر تبدیل میشود. به همین علت مقاومت در این روش بالاتر از روش ریخته گری است. همچنین عیب و خلا در فلز را به صفر میرساند. در حالیکه، در ریختهگری ابتدا فلز را کامل ذوب میکنند. سپس این مواد مذاب را داخل قالب وارد میکنند و پس از سرد شدن مواد، محصول موردنظر به وجود میآید. به همین علت، قطع تولید شده به روش ریختهگری ممکن است معیوب و دارای خلا باشد. با این حال، در نهایت برای رسیدن به قطعه دلخواه باید به روی سطح آن ماشین کاری انجام گیرد.

مزایای فورجینگ

افزایش مقاومت و استحکام: در روش فورج به دلیل شکل دهی به وسیله فشار و چکش کاری مقاومت و استحکام در محصول نهایی افزایش مییابد و همچنین خلا در آن از بین میرود.

کیفیت و دقت بالا: در این روش شمشهای فلزی با دقت بالا و اندازههای دقیق تولید میشوند.

افزایش طول عمر: به علت افزایش کیفیت ساختاری محصول، طول عمر آن نیز افزایش مییابد.

کاهش هزینههای تولید: با استفاده از روش فورجینگ میتوانیم هزینه تولید را با توجه به کاهش ضایعات و افزایش سرعت تولید کاهش داد.

معایب فورجینگ

دستگاههای گران قیمت: فورجینگ نیازمند تجهیزات و دستگاههای گران قیمت است.

نیازمند مهارت و تخصص: برای نظارت و تولید محصولات با کیفیت بالا و دقیق، به تکنسین خبره و افراد متخصص نیاز دارد.

ایجاد سر و صدا: فرآیند فورجینگ همواره با سر و صدا همراه است به همین علت در هنگام کار افرادی که در این محیط مشغول به کار هستند باید از وسایل ایمنی نظیر محافظ گوش استفاده کنند. همچنین برای جلوگیری از سر و صدا برای محیط اطراف باید از سازههای ضد سر و صدا استفاده کرد.

تاثیرات محیطی: فورجینگ ممکن است منجر به ایجاد گازهای گلخانهای و آلایندههای دیگر شود که نیازمند مدیریت و کنترل مناسب است.

سخن پایانی

در آخر باید گفت فورجینگ یک فرآیند پیچیده اما دقیق برای تولید شمش فلزی با مقاومت و استحکام بالا میباشد که نیاز به دستگاههای با کیفیت و گران قیمت دارد. با این حال شرکت آذین فورج، با بهره گیری از دستگاههایی نظیر پرس هیدرولیک (4000 تن)، چکش کانتربلو (kJ400)، رینگ رولینگ 5 متری و کاراسل توانسته است با تولید محصولات دانش بنیان و قابل رقابت با شرکتهای مطرح جهانی در عرصه کسب و کار نوین گامی بلند در راستای خودکفایی و توسعه کشور عزیزمان ایران بردارد.

واحد فروش (مرکزی):

| شماره تماس | ایمیل |

|---|---|

| 058-37217753-5 | sales@azinforge.com |

واحد فروش (تهران):

| شماره تماس | ایمیل |

|---|---|

| 021-4444-3106 | commercial@azinforge.com |

واحد فروش (مشهد):

| شماره تماس | ایمیل |

|---|---|

| 051-3759-7237 | commercial2@azinforge.com |