توانمندی شرکت آذیـن فـورج در تولید انواع فلنـج

شرکت آذین فورج به عنوان یکی از تولیدکنندگان پیشرو در صنعت فورجینگ کشور، با تکیه بر دانش فنی روز، تجهیزات مدرن و نیروی انسانی متخصص، توانمندی بالایی در طراحی و تولید انواع فلنج مطابق با استانداردهای بینالمللی دارد. این شرکت با استفاده از فرآیندهای دقیق فورج گرم و ماشینکاری پیشرفته، انواع فلنجهای کربن استیل، ضدزنگ و آلیاژی را در ابعاد و کلاسهای فشاری مختلف تولید میکند؛ از تولید فلنجهای سایز 1/2 تا ۳۰ اینچ به روش فورج بسته گرفته تا فلنجهای سایز ۳۰ تا ۱۲۰ اینچ به روش فورج باز، همگی طبق الزامات صنایع نفت و گاز و با بالاترین کیفیت ساخته میشوند.

کیفیت مواد اولیه، کنترل دقیق ابعادی و انجام آزمونهای غیرمخرب و مخرب در واحد کنترل کیفیت، موجب شده محصولات آذین فورج از دوام، استحکام و عملکرد قابلاعتماد در صنایع نفت، گاز، پتروشیمی، نیروگاهی و آبرسانی برخوردار باشند. همچنین انعطافپذیری در تولید سفارشی و توانایی پاسخگویی به نیازهای خاص مشتریان، این شرکت را به یکی از تأمینکنندگان معتبر فلنج در بازار داخلی و خارجی تبدیل کرده است.

خرید و قیمت فلنـج

با توجه به نوسانات بازار، برای دریافت بهروزترین قیمتها و بهترین شرایط خرید، همین امروز با تیم فروش آذین فورج در ارتباط باشید و با اطمینان سفارش خود را ثبت کنید.

| شماره تماس | ایمیل |

|---|---|

| 058-37217753-5 | sales@azinforge.com |

مقدمه

فلنج (به انگلیسی Flange )، یک قطعه برای اتصال لوله ها و دیگر تجهیزات به یکدیگر است که معمولا در سیستمهای پایپینگ مورد استفاده قرار میگیرد. این قطعه اتصال دهنده در انواع مختلفی همچون گلودار جوشی، ساکت ولد، کور و عینکی و… جهت استفاده در پالایشگاهها، نیروگاهها و… تولید میشود.

جنس مواد میتواند از فولاد کربنی، فولاد ضدزنگ، فولاد آلیاژی، آلومینیم، مس و پلاستیک تشکیل شود و همچنین استانداردهای ساخت آنها شامل: ANSI/ASME, BS, JIS, DIN, EN است.

در ادامه این مقاله انواع فلنجها، مشخصات فنی، نحوه حکاکی کردن، ابعاد، کلاسها، استانداردها و روش های تولید فلنجها را بررسی میکنیم. همچنین در پایان این مقاله میتوانید فایل PDF جدول مشخصات فنی بر اساس استاندارد ASME B16.5 و فایل PDF این مقاله را دانلود کنید.

آخرین بروز رسانی: 1404/08/15 | زمان تقریبی مطالعه: 27 دقیقه

آنچه در این مقاله میخوانید:

- 1 توانمندی شرکت آذیـن فـورج در تولید انواع فلنـج

- 2 خرید و قیمت فلنـج

- 3 مقدمه

- 4 فلنج چیست؟

- 5 گسکت چیست؟

- 6 روشهای تولید فلنج

- 7 فلنج ریخته گری (Cast Flanges)

- 8 فلنج فورج (Forged Flanges)

- 9 فلنج برشی (Cutting Flanges)

- 10 مقایسه روشهای تولید فلنج

- 11 مشخصات فنی فلنج

- 12 نحوه حک کردن فلنج (Stamping Flange)

- 13 رده بندی فلنج

- 14 اندازه

- 15 کلاس کاری

- 16 جنس مواد اولیه

- 17 انواع فلنج

- 18 انواع فلنج براساس نحوه اتصال

- 19 انواع فلنج براساس سطح دیسک داخلی

- 20 استانداردهای فلنج

- 21 جدول مشخصات فنی

- 22 اتصالات فلنج در برابر اتصالات جوشی

- 23 مزایا و معایب

فلنج چیست؟

همانطور که قبل گفتیم فلنج یک اتصال دهنده برای متصل کردن لولهها، شیرآلات، پمپها و سایر تجهیزات در سیستم لوله کشی صنعتی است. البته باید این را بدانیم که آنها در سیستم های پزشکی بیمارستانها، آتش نشانی و… نیز استفاده میشوند. همچنین برای متصل کردن این قطعات به یکدیگر و تجهیزات دیگر از پیچها (Bolts) و مهرهها (Nuts) استفاده میشود. این قطعات در صنایع مختلفی همچون نفت و گاز، پتروشیمی، شیمیایی و… به طور گسترده استفاده میشوند.

گسکت چیست؟

گسکت ها (Gasket) یک عنصر برای آببندی بین دو فلنج میباشد و به طور معمول جنس آنها از کامپوزیت، فلز و غیر فلز (پلاستیک، الیاف آرامید و…) میباشد. فلنجهایی که دارای سطح صاف هستند با گسگت های برشی (Flat Gaskets) آبندی میشوند و همینطور فلنجها با سطح برجسته که سطح آنها دارای شیار(Serrated) است با گسگت هایی به نام گسکت حلزونی (Spiral Wound Gasket) آببندی میشوند.

روشهای تولید فلنج

فلنج ریخته گری (Cast Flanges)

یکی دیگر از روش های تولید فلنج ریخته گری است. در این روش فلز ذوب شده وارد قالب از قبل ساخته شده میشود. سپس بعد از سرد شدن با ماشین کاری به شکل نهایی در میآید. با این حال قطعه تولید شده ممکن است دارای خلا باشد و همچنین نسبت به روش فورج دارای مقاومت کمتری است.برای تغییر این متن بر روی دکمه ویرایش کلیک کنید. لورم ایپسوم متن ساختگی با تولید سادگی نامفهوم از صنعت چاپ و با استفاده از طراحان گرافیک است.

فلنج فورج (Forged Flanges)

در این روش برای تولید قطعات از ابزارهایی همچون چکش، پرس هیدرولیک و رینگ رولینگ استفاده میشود. به دلیل فشار وارد شده و چکش کاری به جسم فلزی، در نهایت فلز ساخته شده دارای مقاومت بالایی خواهد بود و خلا در آن وجود نخواهد داشت.

فلنج برشی (Cutting Flanges)

فرآیند تولید فلنج برشی با صاف کردن فلز فولادی شروع میشود که به وسیله غلتکها مواد را نازک میکنند تا به ضخامت صفحه موردنظر برسند. سپس قطر بیرونی و قطر داخلی فلنج (به جز فلنج کور) با استفاده از مشعل، لیزر یا جت آب (فشار آب) بریده میشود. سوراخ پیچها و دندانههای لازم بریده میشوند و همچنین مطابق با مشخصات دقیق ماشین کاری میشود. هزینه تولید در این روش کمتر است اما ضایعات مواد بیشتری را به جا میگذارد و استحکام آنها از سایر روشها ضعیفتر میباشد.

مقایسه روشهای تولید فلنج

هر یک از این روشهای تولید دارای مزایا و معایبی هستند. هنگام انتخاب، محصولی را در نظر بگیرید که مطابق برنامه موردنظر تولید شدهاند. روش تولید ممکن است بر برخی موارد (ابعاد، فشار، دما و جنس) یا همه آنها تاثیز بگذارد. بنابراین مزایا و معایب هر روش را باید در نظر بگیرید.

| فلنج ریختهگری | فلنج فورج | فلنج برشی | |

|---|---|---|---|

| هزینه | متوسط | زیاد | کم |

| مقاومت | متوسط | زیاد | کم |

| تلرانس | کم | زیاد | متوسط |

| ضایعات مواد | متوسط | کم | زیاد |

| انواع جنس و سایز | زیاد | متوسط | کم |

مشخصات فنی فلنج

نحوه حک کردن فلنج (Stamping Flange)

1- سازنده محصول: به عنوان مثال AzinForge

2- اندازه: با توجه به استانداردهای موجود میتواند بین 1/2 اینچ تا 60 اینچ باشد(آذین فورج فلنـج خارج از استاندارد و مطابق درخواست مشتری نیز تولید میکند).

3- کلاس: به معنای تعیین فشار، دما مجاز قابل تحمل برای استفاده میباشد.

4- قطر سوراخ داخلی: درصورت وجود سوراخ حکاکی میشود.

5- مشخصات ابعاد: به عنوان مثال استاندارد ASME B16.5 دارای ابعاد، اندازهها و مشخصات فنی مختلف که با توجه به نیاز مشتری از آن استفاده میشود.

6- مشخصات مواد: نشان دهنده جنس مواد اولیه مورد استفاده است. به عنوان مثال کد A105 که یکی از درجههای (Grade) فولاد کربنی میباشد.

7- کد حرارتی (Heat Code): این کد برای تعیین مشخصات مواد و دما قابل تحمل بر روی فلنـج حک میشود. همچنین، این کد به صورت الفبایی و عددی نمایش داده میشود.

8- کد محصول: توسط شرکتهای تولید کننده جهت استعلام فلنج به صورت اختیاری حک میشود.

رده بندی فلنج

رده بندی بر اساس استاندارد ANSI/ASME

این استاندارد براساس کلاس دسته بندی میشود. این کلاسها شامل: 150، 300، 400، 600، 900، 1500 و 2500 هستند. عددهای بیان شده نشان دهنده فشار بر اساس Pound per Square Inch (PSI) است.

رده بندی بر اساس استاندارد ISO

تحمل فشار در این استاندارد را با علامت PN نشان میدهند که به معنی فشار اسمی (Pressure Nominal) برحسب Bar است. به عنوان مثال PN20 نشان دهنده تحمل فشار تا 20Bar است.

رده بندی بر اساس استاندارد API

این استاندارد دارای تحمل فشار بیشتری نسبت به استاندارد ANSI/ASME است و تحمل فشار آن با علامت Megapascal (MPa) نشان داده میشود. به عنوان مثال 69MPa برابر با 10000psi میباشد.

اندازه

اندازه ها براساس استاندارد ASME B16.5 از: 1/2 تا 24 اینچ میباشد و در استاندارد ASME B16.47 اندازه ها با توجه به نوع آن از 26 تا 60 اینج است.

کلاس کاری

کلاسها در استاندارد ANSI/ASME شامل: 150، 300، 400، 600، 900، 1500 و 2500 میشوند. همچنین در استاندارد API کلاسها شامل: 2000، 3000، 5000، 10000، 15000 و 20000 میباشند. به عنوان مثال در کلاس 150 اگر درجه دما 38 سانتیگراد باشد فشار قابل تحمل 285 پوند بر اینچ مربع(psi) میباشد و اگر درجه دما 538 سانتیگراد باشد فشار قابل تحمل 20 پوند بر اینچ مربع(psi) میباشد. بنابراین، فلنجهای با کلاس بالاتر میتوانند فشار بیشتری را تحمل کنند و برای سیستمهایی با فشار بالاتر یا بارهای سنگینتر مناسب هستند.

برای تغییر این متن بر روی دکمه ویرایش کلیک کنید. لورم ایپسوم متن ساختگی با تولید سادگی نامفهوم از صنعت چاپ و با استفاده از طراحان گرافیک است.

جنس مواد اولیه

مواد اولیه استفاده شده در ساخت فلنجها میتواند متنوع باشد و بسته به نوع کاربرد و شرایط عملکرد مورد نیاز، انتخاب میشوند. در ادامه، برخی از مواد اولیه رایج مورد استفاده را بیان میکنیم.

1- فولاد کربنی (Carbon Steel)

این نوع فولاد برای بسیاری از قطعات استفاده میشود. همچنین فولاد کربنی (Carbon Steel) به دلیل داشتن خواص مکانیکی قوی و قابلیت جوشکاری مناسب، یکی از مواد اصلی استفاده شده در صنایع مختلف مانند: ساخت و ساز، خودروسازی، تولید ابزار و ماشین آلات میباشد.

2- فولاد آلیاژی (Alloy Steel)

برای قطعاتی که به شرایط دمایی بالا نیاز دارند از فولاد آلیاژی (Alloy Steel) استفـاده میشـود. اغلب، این نـوع فـولاد از طریق اضـافه کـردن عناصـر آلیـاژی مانند کروم، نیکل و مولیبدن تقویت میشود.

3- فولاد ضدزنگ (Stainless Steel)

قطعاتی که در محیطهای با رطوبت بالا (آب و اکسیژن) قرار میگیرند، ممکن است از فولاد ضدزنگ (Stainless Steel) ساخته شوند. بنابراین، این نوع فولاد دارای مقاومت بالا در برابر زنگ زدگی و خوردگی است.

4- آلیاژهای نیکل (Nickel Alloys)

آلیاژهای نیکل (Nickel Alloys) ممکن است در قطعاتی که در شرایط دمای بسیار بالا یا تماس با مواد شیمیایی خاص قرار میگیرند، استفاده شوند. همچنین، این آلیاژها دارای مقاومت بالا در برابر خوردگی و دمای بالا هستند.

5- آلومینیوم (Aluminum)

در برخی موارد زمانی که به وزن سبک نیاز داریم از آلومینیوم (Aluminum) استفاده میکنیم. همچنین دارای ویژگی هایی مانند: مقاومت بالا، ضدزنگ و غیر مغناطیسی بودن است. بنابراین، آلومینیوم یکی از مواد محبوب برای استفاده در صنایع مختلف مانند: خودروسازی، ساختمانسازی، فضایی و بسیاری دیگر است.

6- پلی اتیلن (پلاستیکی)

پلی اتیلن یک نوع پلیمر است که به عنوان یک ماده پلاستیکی استفاده میشود. همچنین، این ماده به دلیل خواصش مانند انعطافپذیری، مقاومت در برابر شکستن، عایق بودن و مقاومت در برابر شیمیایی بودن، بسیار مورد استفاده قرار میگیرد. به همین دلیل، این ماده بهطور گسترده در صنایع بستهبندی، خودروسازی، الکترونیک و صنایع دیگر نیز مورد استفاده قرار میگیرد.

مواد اولیه دیگری مانند چدن، برنج، برنز، مس و تیتانیوم نیز در برخی از فلنجها استفاده میشوند. اما انتخاب مواد اولیه مناسب باید بر اساس ویژگیهای فنی و شرایط کاربردی آن تعیین شود.

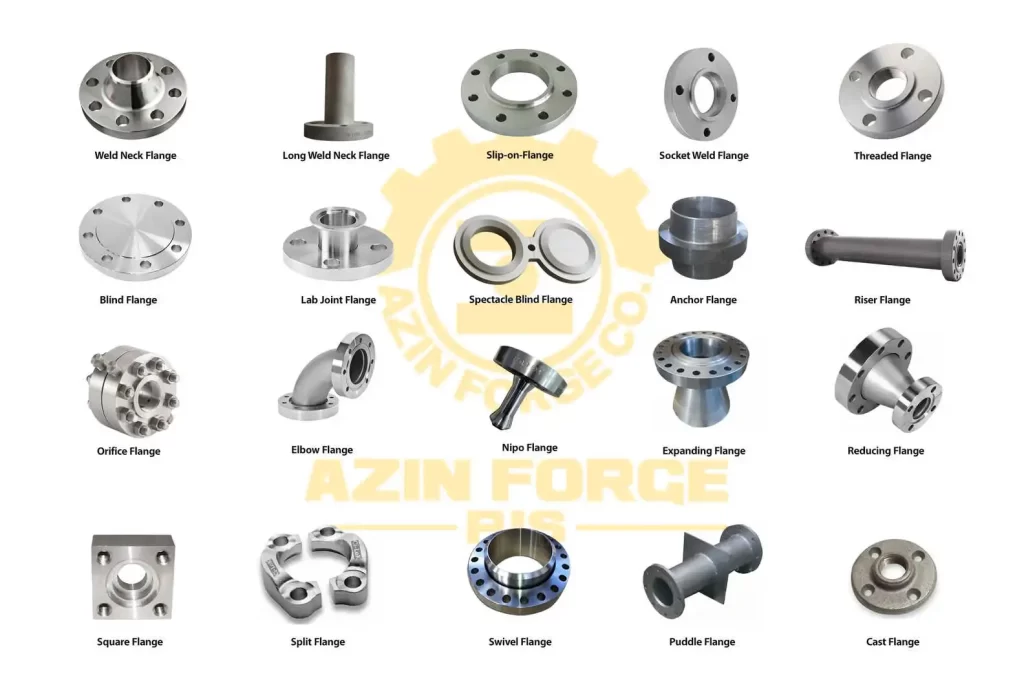

انواع فلنج

فلنجها بیشتر در صنایع نفت و گاز و پتروشیمی به کار میروند. فلنجها به دو دسته تقسیم میشوند: 1- انواع فلنجها بر اساس نحوه اتصال و 2- انواع فلنجها بر اساس سطح یا صفحه، که در ادامه به آنها میپردازیم.

انواع فلنج براساس نحوه اتصال

1- فلنج گلودار جوشی (Weld Neck Flange)

2- فلنـج گردن بلند جوشی (Long Weld Neck Flange)

3- فلنج اسلیپون (Slip On Flange)

4- فلنـج ساکت ولد (Socket Weld Flange)

5- فلنج رزوه ای (Threaded Flange)

6- فلنج کور (Blind Flange)

7- فلنـج لپ جوینت (Lap Joint Flange)

8- فلنج عینکی (Spectacle Blind Flange)

9- فلنـج انکر (Anchor Flange)

10- فلنـج سلف نازل (Self-Reinforced Flange)

11- فلنـج رایزر (Raiser Flange)

12- فلنج اریفیس (Orifice Flange)

13- فلنـج زانویی (Elbow Flange)

14- فلنج نیپو (Nipo Flange)

15- فلنج افزاینده (Expander Flange)

16- فلنـج کاهنده (Reducing Flange)

17- فلنـج مربعی (Square Flange)

18- فلنج شکافدار (Split Flange)

19- فلنج پادل (Puddle Flange)

20- حلقه ای چرخان (Swivel Flange)

21- فلنج ریخته گری (Cast Flange)

1- فلنج جوشی گلودار (Weld Neck Flange)

فلنج گلودار جوشی (Weld Neck Flange) یکی از انواع فلنجها است که برای اتصال لولهها یا تجهیزات در سیستم پایپینگ استفاده میشود. این اتصال دهنده دارای یک گلو برای اتصال به لوله یا دیگر قطعات است. با توجه به قدرت و پایداری اضافی که دارد، استفاده از آن در صنایع مختلف همچون نفت و گاز، پتروشیمی و شیمیایی و… منطقی است.

2- فلنج گردن بلند جوشی (Long Weld Neck Flange)

فلنج گردن بلند جوشی (LWN) یکی دیگر از اتصال دهندههای مورد استفاده در سیستم پایپینگ است و همانطور که در تصویر بالا مشاهده میکنید همانند فلنج گلودار جوشی (WN) است با این تفاوت که گردن بلندتری دارد. با توجه به استاندارد ASME B16.5 این قطعه در اندازه 1/2 تا 24 اینچ و کلاس 150, 300, 600, 900, 1500 و 2500 در دسترس میباشد.

3- فلنج اسلیپون (Slip-On Flange)

به طور معمول فلنج اسلیپون (Slip On Flange) در برنامه ها با فشار کم مورد استفاده قرار میگیرد. همچنین این فلنج دارای یک دیسک خارجی غیر مسطح است که بر روی انتهای لوله یا تجهیزات جوش داده میشود. به همین علت یک روش سریع و آسان برای اتصال لولهها ، شیرها و… در سیستم لوله کشی صنعتی است.

4- فلنج ساکت ولد (Socket Weld Flange)

فلنج ساکت ولد (Socket Weld Flange) به دلیل قابلیت تحمل فشار و دمای بالا، برای استفاده در برنامههای صنعتی و پتروشیمی مناسب هستند. همچنین این قطعه به صورت مستقیم به لوله جوش داده میشود.

5- فلنج لپ جوینت (Lap Joint Flange)

فلنج لپ جوینت (Lap Joint Flange) دارای دو جز به نامهای انتهای استاب (Stub End) و حلقه متصل (Lap Joint Ring) است. انتهای استاب به لوله یا تجهیزات دیگر متصل میشود و حلقه متصل به وسیله پیچ و مهره به فلنج هم شکل خودش وصل میشود. همچنین یکی از ویژگی های این اتصال دهنده امکان تنظیم زاویه است.

6- فلنج رزوه ای (Threaded Flange)

همانطور که در تصویر بالا مشاهده میکنید فلنج روزه ای (Threaded Flange) دارای سوراخ دندهای است که امکان اتصال به وسیله پیچاندن را فراهم میکند. همچنین در برنامههایی که نیاز به مونتاژ سریع و آسان بدون نیاز به جوشکاری دارند، بکار میرود و استفاده از آن در صنایع مختلف، مزایای فراوانی از جمله کاهش هزینههای نصب و نگهداری، کاهش زمان نصب، افزایش سرعت تعمیر و نگهداری را به همراه دارد.

7- فلنج کور یا بلایند (Blind Flange)

فلنـج کور (Blind) برای بستن انتهای یک لوله استفاده میشود. همچنین این قطعه مانند فلنجهای دیگر شامل سه نوع سطح داخلی همچون: سطح ساده (FF)، سطح برآمده (RF) و سطح رینگ جوینت (RTJ) است و بیشتر از آنها برای اهداف آزمایش، بازرسی و پوشش موقت (تا زمانی که اتصال نهایی انجام شود) نیز استفاده میکنند.

فلنج عینکی (Spectacle Blind Flange) از دو قسمت تشکیل شده است. یک جز آن دارای یک دیسک کور (Blind) است که به عنوان یک درپوش برای مسدود کردن لوله و جز دیگر دارای یک دیسک سوراخ است که برای دسترسی به سیالات در سیستم لوله کشی صنعتی استفاده میشود. با توجه به تعاریف بیان شده میتوان گفت از این نوع فلنج معمولا برای تعمیرات و نگهداری سیستمهای لوله کشی و شیرآلات پایپینگ استفاده می شود.برای تغییر این متن بر روی دکمه ویرایش کلیک کنید. لورم ایپسوم متن ساختگی با تولید سادگی نامفهوم از صنعت چاپ و با استفاده از طراحان گرافیک است.

9- فلنج انکر (Anchor Flange)

فلنج انکر (Anchor Flange) برای اتصال لولهها به یکدیگر و همچنین اتصال آن به سازههای بتنی میباشد. به این ترتیب، از جابجایی یا حرکت ناخواسته لولهها جلوگیری میکند. به دلیل تحمل فشار و ارتعاشات ناشی از جریان مایعات و گازها استفاده آن در سیستم پایپینگ رایج است.برای تغییر این متن بر روی دکمه ویرایش کلیک کنید. لورم ایپسوم متن ساختگی با تولید سادگی نامفهوم از صنعت چاپ و با استفاده از طراحان گرافیک است.

10- فلنج سلف نازل (Self-Reinforced Flange)

سلف نازل (Self-Reinforced Flange) به کمک قسمت تقویت کننده استحکام و مقاومت در برابر فشار و حرارت را افزایش میدهد. این نوع فلنج معمولاً از موادی مانند فولاد کربنی، فولاد ضد زنگ، فولاد آلیاژی و آلومینیوم تولید میشود.

11- فلنج رایزر (Riser Flange)

فلنج رایزر (Riser Flange) برای اتصال دو بخش از لوله در جهت عمودی استفاده میشود. معمولاً در پایشگاه هایی مانند نفت و گاز، چاههای آب و سایر فرایندهای صنعتی که لولهکشی عمودی نیاز دارند، استفاده میشود. این قطعه برای ارائه اتصال ایمن و بدون نشتی در سیستم پایپینگ و برای تحمل فشار و دمای بالا طراحی شده است.

12- فلنج اریفیس (Orifice Flange)

فلنج اریفیس (Orifice Flange) برای اتصال لولهها، تجهیزات صنعتی و همینطور اندازه گیری جریان مایعات به یکدیگر در سیستم پایپینگ استفاده میشود. این فلنج دارای سوراخهایی در بالای خودش میباشد که با متصل شدن بازوی مرکزی به آن جریان سیالات را اندازهگیری میکند.

13- فلنج زانویی (Elbow Flange)

فلنج زانویی (Elbow Flange) همانطور که از شکل بالا مشخص است برای قسمتهایی که به تغییر مسیر نیاز دارند استفاده میشود. همچنین این فلنج دارای زاویههایی همچون 45، 90 و 180 درجه میباشد.

14- فلنج نیپو (Nipo Flange)

فلنج نیپو (Nipo Flange) دارای دو قسمت مختلف است. یک بخش آن به عنوان نیپل (Nipple) شناخته میشود و طرف دیگر دارای یک فلنج استاندارد (مانند فلنج گلودار جوشی) است. به دلیل این ویژگی از آن در اتصالات با اندازههای مختلف در جهت حفظ آببندی و عدم نشتی استفاده میشود و همچنین در اتصالهای 90 درجه نیز به کار میرود.

15- فلنـج افزاینده (Expanding Flanges)

فلنـج افزاینده(Expanding Flanges) در جهت اتصال لولهها با قطر بزرگ به قطر کوچک به کار میرود. همچنین برای اتصال به لوله کوچکتر از پیچ و مهره و برای اتصال به لوله بزرگتر از روش جوشکاری استفاده میشود.

16- فلنـج کاهنده (Reducing Flanges)

فلنـج کاهنده (Reducing Flanges) در جهت برقراری ارتباط بین لولهها با قطر کوچک به قطر بزرگ به کار میرود. همچنین برای اتصال به لوله بزرگتر از پیچ و مهره و برای اتصال به لوله کوچکتر از روش جوشکاری و همچنین پیچ و مهره استفاده میشود.

17- فلنـج پادل (Puddle Flanges)

فلنج پدل نوعی اتصال فلنجی است که معمولاً از دو سر لوله یا اینسرت و یک طوقه میانی تشکیل میشود. این فلنج با هدف افزایش طول خطوط لوله و همچنین نصب در دیوارههای بتنی مخازن یا سازههای صنعتی طراحی شده است.

انواع فلنج براساس سطح دیسک داخلی

فلنجها از لحاظ شکل ظاهری به 5 بخش تقسیم میشوند:

1- سطح صاف Flat Face (FF) Flange

2- سطح برجسته Raised Face (RF) Flange

3- رینگ جوینت Ring Type Joint (RTJ) Flange

4- زبانه و شیار Tongue and Groove (T&G) Flange

5- نر و ماده Male & Female (M&F) Flange

در ادامه موارد ذکر شده بالا را به صورت مختصر توضیح میدهیم و همچنین میتوانید تصاویر آنها را نیز مشاهده کنید.

1- فلنج سطح صاف (Flat Face Flange)

این نوع فلنجها دارای یک سطح صاف و بدون برجستگی است. بنابراین، فلنجهای سطح صاف (FF) برای برنامههایی که نیاز به اتصال محکم دارند و فشارهای پایینتر، مناسب هستند.

2- فلنـج سطح برآمده (Raised Face Flange)

این نوع فلنجها دارای یک سطح برآمده هستند که با قرار گرفتن گسکت (Gasket) بر روی آنها به فلنجهای دیگر متصل میشوند. بنابراین، فلنجهای برجسته (RF) برای اکثر برنامههای فشار متوسط و بالا استفاده میشوند.

3- فلنج رینگ تایپ جوینت (Ring Type Joint Flange)

این فلنجها دارای یک حلقه فلزی درونی هستند که برای ایجاد اتصال محکم با گیرههای فلزی درونی لولهها استفاده میشود. بنابراین، فلنجهای رینگ تایپ جوینت (RTJ) آنها برای فشار و دمای بالا مناسب هستند.

4- فلنـج زبانه وشیار (Tongue and Groove Flange)

فلنجهای زبانه و شیار (T&G) شامل یک حلقه برجسته (زبانه) در یک صفحه فلنج و یک شیار مطابق در صفحه دیگر هستند. وقتی دو فلنج به یکدیگر متصل میشوند، زبانه یک فلنج وارد شیار فلنج دیگر میشود و این باعث ترازمندی و پایداری اتصال میشود.

5- فلنج نر و ماده Male & Female (M&F) Flange

فلنجهای نر و ماده (M&F) یک جفت فلنج هستند. یکی از آنها فلنـج ماده (Female) است که روی سطح داخلی آن یک تورفتگی وجود دارد و دیگری، فلنـج نر (Male) است که دارای یک برآمدگی بروی دیسک داخلی است.

در نهایت، هرکدام از این انواع فلنجها بر اساس نیازهای کاربردی خاصی طراحی شدهاند و برای شرایط مختلفی مناسب هستند.

استانداردهای فلنج

در ادامه، به برخی از مهمترین استانداردهای فلنجها اشاره خواهیم کرد:

1. استاندارد ASME B16.5:

این استاندارد برای فلنجهای فولادی و فولادی ضد زنگ است که توسط انجمن مهندسان مکانیک آمریکا (ASME) تنظیم شده است. بنابراین، شامل ابعاد و مشخصات فلنجهای مورد استفاده در صنعتهای نفت و گاز، پتروشیمی و صنایع مهندسی است.

2. استاندارد ASME B16.47:

این استاندارد برای اتصالات فولادی بزرگ و فشار قوی استفاده میشود که در صنایع نفت و گاز، شیمیایی، پتروشیمی، نیروگاهها و صنایع ساختمانی استفاده میشود و توسط انجمن مهندسان مکانیک آمریکا (ASME) تنظیم شده است.

3. استاندارد EN 1092-1:

این استاندارد توسط اتحادیه اروپا (EN) تعیین شده است و شامل مشخصات فنی و ابعاد فلنجها برای استفاده در صنایع مختلف میشود. همچنین، استاندارد EN به عنوان یکی از اصولیترین استانداردهای فنی در صنعت فلنجها مورد توجه قرار میگیرد و برای اتصالات در شبکههای لولهکشی استفاده میشود.

4. استاندارد DIN 2501:

این استاندارد توسط مؤسسه استاندارد آلمان (DIN) تعیین شده است و همچنین، در صنعت فلنجها به عنوان یکی از استانداردهای پرکاربرد استفاده میشود. استاندارد DIN شامل ابعاد و مشخصات فنی فلنجها است و بر اساس ابعاد متریک مانند قطر و ضخامت مورد استفاده قرار میگیرد.

5. استاندارد JIS B2220:

این استاندارد توسط مؤسسه استاندارد ژاپن (JSA) تعیین شده است و در صنعت فلنجها در ژاپن و برخی از کشورهای آسیایی استفاده میشود. در نهایت، استاندارد JIS نیز شامل ابعاد و مشخصات فلنجها، در سیستم متریک است. لازم به ذکر است که علاوه بر این استانداردها، در برخی صنایع و کشورها استانداردهای خاصی برای فلنجها وجود دارد که بر اساس نیازهای محلی و شرایط خاص آن صنعت تعیین میشود.

جدول مشخصات فنی

جداول اندازه فلنجها مطابق استاندارد ASME B16.5

1- جدول فلنج های کلاس 150

| Nominal Pipe Size NPS (inches) | Class 150 | ||||

|---|---|---|---|---|---|

| Diameter of Flange (inches) | No. of Bolts | Diameter of Bolts (inches) | Diameter of Bolt Holes (inches) | Bolt Circle (inches) | |

| اندازه لوله | قطر فلنج | تعداد پیچ ها | قطر پیچ ها | قطر سوراخ های پیچ | فاصله پیچ ها |

| 1/4 | 3-3/8 | 4 | 1/2 | 0.62 | 2-1/4 |

| 1/2 | 3-1/2 | 4 | 1/2 | 0.62 | 2-3/8 |

| 3/4 | 3-7/8 | 4 | 1/2 | 0.62 | 2-3/4 |

| 1 | 4-1/4 | 4 | 1/2 | 0.62 | 3-1/8 |

| 1-1/4 | 4-5/8 | 4 | 1/2 | 0.62 | 3-1/2 |

| 1-1/2 | 5 | 4 | 1/2 | 0.62 | 3-7/8 |

| 2 | 6 | 4 | 5/8 | 0.75 | 4-3/4 |

| 2-1/2 | 7 | 4 | 5/8 | 0.75 | 5-1/2 |

| 3 | 7-1/2 | 4 | 5/8 | 0.75 | 6 |

| 3-1/2 | 8-1/2 | 8 | 5/8 | 0.75 | 7 |

| 4 | 9 | 8 | 5/8 | 0.75 | 7-1/2 |

| 5 | 10 | 8 | 3/4 | 0.88 | 8-1/2 |

| 6 | 11 | 8 | 3/4 | 0.88 | 9-1/2 |

| 8 | 13-1/2 | 8 | 3/4 | 0.88 | 11-3/4 |

| 10 | 16 | 12 | 7/8 | 1 | 14-1/4 |

| 12 | 19 | 12 | 7/8 | 1 | 17 |

| 14 | 21 | 12 | 1 | 1.12 | 18-3/4 |

| 16 | 23-1/2 | 16 | 1 | 1.12 | 21-1/4 |

| 18 | 25 | 16 | 1-1/8 | 1.25 | 22-3/4 |

| 20 | 27-1/2 | 20 | 1-1/8 | 1.25 | 25 |

| 24 | 32 | 20 | 1-1/4 | 1.38 | 29-1/2 |

اتصالات فلنج در برابر اتصالات جوشی

استفاده از اتصالات جوشی در شرکتهای تازه ساخت گزینه مناسبی است زیرا هزینهها را به حداقل میرساند و دیگر نیازی به خرید فلنج، واشر، پیچ، مهره و… نمیباشد. از طرف دیگر اگر از فلنج در اتصالات استفاده شود هزینههای تعمیر و نگهداری کاهش مییابد.

مزایا و معایب

مزایا:

1- یک خط جدید میتواند شامل چندین لوله باشد.

2- لولهها و تجهیزات جدید بدونه جوشکاری متصل میشوند.

معایب:

1- امکان به وجود آمدن نشتی وجود دارد.

2- هزینه آببندی فلنجها در سیستمهای لوله کشی گران است.

شرکت آذین فورج را در شبکه اجتماعی LinkedIn دنبال کنید و به آخرین تحولات و پروژههای ما در حوزه فورج و طراحی صنعتی دسترسی داشته باشید. این فرصت را از دست ندهید و با ما در این شبکه اجتماعی متصل شوید.