مقدمه

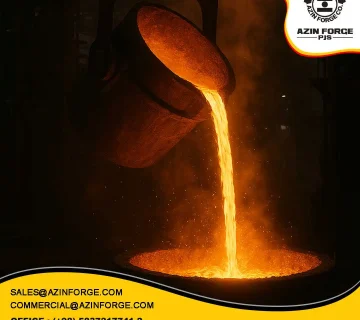

فورج داغ یکی از رایجترین و کارآمدترین روشهای شکلدهی فلزات است که در آن قطعه فلزی تا دمای بالا (بین ۹۵۰ تا ۱۲۵۰ درجه سانتیگراد) گرم شده و سپس تحت فشار بالا به شکل مورد نظر در میآید. در این دما، فلز بهصورت پلاستیکی رفتار کرده و قابلیت تغییر فرم بالایی پیدا میکند؛ بنابراین میتوان قطعات بزرگ، پیچیده و مستحکم را با کیفیت بالا تولید کرد. همچنین در این مقاله به مواردی همچون: مراحل فرآیند فورج داغ، مزایا، معایب، کاربردها و… میپردازیم.

محصولات فورج تولیده شده در آذین فورج

آخرین بروز رسانی: 1404/08/08 | زمان تقریبی مطالعه: 4 دقیقه

آنچه در این مقاله میخوانید:

- 1 مقدمه

- 2 فورج داغ | Hot Forging چیست؟

- 3 مراحل فرآیند فورج داغ

- 4 ۱. آمادهسازی بیلت (شمش فلزی)

- 5 ۲. گرمایش در کوره

- 6 ۳. انتقال به قالب

- 7 ۴. فورج یا شکلدهی تحت فشار

- 8 ۵. خنککاری یا آبکاری کنترلشده

- 9 ۶. عملیات تکمیلی و کنترل کیفیت

- 10 مزایای فورج داغ

- 11 معایب و چالشهای فورج داغ

- 12 کاربردهای صنعتی فورج داغ

- 13 تفاوت فورج داغ با فورج گرم و سرد

فورج داغ | Hot Forging چیست؟

فورج داغ فرآیندی است که در آن فلزات در دمایی بالاتر از دمای تبلور مجدد خود (Recrystallization Temperature) حرارت داده میشوند و سپس تحت فشار قالبگیری میشوند. در این دما، فلز خاصیت شکلپذیری بیشتری پیدا میکند و مقاومت به تغییر شکل کاهش مییابد، که باعث میشود نیروی کمتری برای فرمدهی نیاز باشد.

مقاله: فورج | شناخت و بررسی انواع مختلف فرآیندها

مراحل فرآیند فورج داغ

۱. آمادهسازی بیلت (شمش فلزی)

در این مرحله، شمش یا قطعهی خام فلزی آمادهی فرآیند میشود.

عملیات شامل:

برش به طول مورد نیاز

تمیزکاری سطحی برای حذف آلودگیها یا پوستههای اکسیدی

پیشگرم اولیه تا دمایی که برای انتقال به کوره مناسب است

هدف این مرحله، آمادهسازی فلز برای گرمایش یکنواخت و جلوگیری از ترکهای حرارتی است.

۲. گرمایش در کوره

بیلتها وارد کورههای صنعتی میشوند تا تا دمای ۹۵۰ تا ۱۲۵۰ درجه سانتیگراد (بسته به نوع فلز) حرارت ببینند.

کورههای مورد استفاده شامل:

کوره القایی (Induction Furnace)

کوره شعلهای (Gas Furnace)

کنترل دقیق دما بسیار مهم است؛ چرا که دمای بیش از حد باعث سوختگی سطح و دمای پایینتر موجب ترک خوردن در حین فورج میشود.

۳. انتقال به قالب

پس از رسیدن به دمای مطلوب، قطعهی داغ بهسرعت به دستگاه فورج منتقل میشود تا از اکسید شدن یا افت دما جلوگیری شود.

در این مرحله از تجهیزات مختلفی مانند:

پرسهای مکانیکی و هیدرولیکی

چکشهای ضربهای

دستگاه های رینگ رولینگ (Ring Rolling)

استفاده میشود.

۴. فورج یا شکلدهی تحت فشار

فلز داغ بین دو نیمه قالب فولادی قرار گرفته و با اعمال فشار زیاد، به شکل قالب درمیآید.

این مرحله ممکن است شامل چند ضربه یا پرس متوالی باشد تا شکل نهایی دقیقتر و یکنواختتر حاصل شود.

در حین این فرآیند، ساختار بلوری فلز تغییر کرده و خواص مکانیکی آن بهطور قابلتوجهی بهبود مییابد.

۵. خنککاری یا آبکاری کنترلشده

پس از پایان شکلدهی، قطعه باید بهصورت کنترلشده سرد شود.

روش خنککاری بسته به نوع فلز و کاربرد متفاوت است:

خنککاری سریع (کوانچ) برای فولادهای آلیاژی و قطعات سختکاریشده

خنککاری آهسته در هوا یا کوره برای جلوگیری از تنش حرارتی در قطعات حجیم

۶. عملیات تکمیلی و کنترل کیفیت

در آخرین مرحله، عملیاتهای نهایی روی قطعه انجام میشود، شامل:

ماشینکاری و سنگزنی برای رسیدن به ابعاد دقیق

عملیات حرارتی ثانویه برای افزایش استحکام یا سختی سطح

تستهای کیفی و بازرسی چشمی و التراسونیک جهت اطمینان از سلامت داخلی قطعه

مقاله: ساخت مقاطع فولادی به روش فورج قالب باز

مزایای فورج داغ

افزایش استحکام و چقرمگی: دمای بالا باعث توزیع یکنواخت دانهها در ساختار فلز و افزایش مقاومت مکانیکی میشود.

قابلیت شکلدهی بالا: در دمای بالا، فلز نرمتر است و میتوان قطعات پیچیدهتری را تولید کرد.

کاهش نیروی مورد نیاز: نسبت به فورج سرد، نیروی فشار کمتری نیاز است.

اتصال بیندانهای بهتر: خواص فیزیکی و مکانیکی قطعه بهبود مییابد، مخصوصاً در فولادهای آلیاژی.

معایب و چالشهای فورج داغ

اکسید شدن سطح قطعه: تماس با هوا در دمای بالا باعث پوسته شدن سطح فلز میشود.

کاهش دقت ابعادی: انبساط حرارتی و تغییر شکل زیاد، کنترل ابعاد را سختتر میکند.

مصرف انرژی بالا: نیاز به گرمایش مداوم فلز و قالبها دارد.

فرسایش قالبها: دمای بالا باعث سایش سریعتر قالب میشود.

فلزات و آلیاژهای مناسب برای فورج داغ

فورج داغ برای فلزاتی استفاده میشود که در دمای محیط شکلپذیری کمی دارند، مانند:

فولادهای کربنی و آلیاژی

تیتانیوم و آلیاژهای آن

نیکل و آلیاژهای مقاوم به حرارت

برخی آلومینیومها با دمای ذوب بالا

مقاله: فلنج: همه چیز درباره انواع، مشخصات فنی، کاربرد، تصاویر

کاربردهای صنعتی فورج داغ

بهدلیل استحکام بالا و کیفیت ساخت مناسب، فورج داغ در صنایع زیر کاربرد گستردهای دارد:

خودروسازی: میللنگ، چرخدنده، محور و بازوی اتصال

نفت و گاز: شیرآلات و اتصالات مقاوم به فشار

هوافضا: قطعات با دقت بالا و مقاومت حرارتی زیاد

ماشینسازی سنگین: قطعات بزرگ با بار مکانیکی بالا

تفاوت فورج داغ با فورج گرم و سرد

ویژگی | فورج داغ | فورج گرم | فورج سرد |

دما | ۹۵۰ تا ۱۲۵۰°C | ۶۵۰ تا ۹۰۰°C | دمای محیط |

دقت ابعادی | متوسط | خوب | بسیار بالا |

استحکام قطعه | بسیار بالا | بالا | متوسط |

اکسیداسیون سطح | زیاد | متوسط | کم |

هزینه انرژی | بالا | متوسط | پایین |

سوالات متداول

برای فلزاتی که در دمای اتاق شکنندهاند، مانند فولاد آلیاژی و تیتانیوم.

زیرا این روش میتواند قطعات بزرگ را با مقاومت بالا و ساختار دانهای بهینه تولید کند.

در فورج داغ، فلز قبل از شکلدهی تا دمای بالا گرم میشود تا تغییر فرم آسانتر و استحکام نهایی بیشتر شود.