توانمندیها و امکانات تولیدی آذین فورج

شرکت آذین فورج بهعنوان یکی از پیشرفتهترین تولیدکنندگان محصولات فورج (آهنگری) در ایران، با بهرهگیری از تجهیزات مدرن توانایی تولید قطعات سنگین تا ۶۰ تن، رینگهای صنعتی با قطر ۵ متر و همچنین قطعات سبک تا ۱۲۰۰ کیلوگرم را دارد. این مجموعه با در اختیار داشتن ماشین آلات مدرن در 15 خط تولید فورج سبک و سنگین، دستگاههای کاراسل، چکش کانتربلو، رینگ رولینگ انحصاری، پرسهای هیدرولیک و ماشینآلات CNC پیشرفته و تراش، طیف گستردهای از محصولات شامل فلنج، رینگ، دیسک صنعتی، لولههای بدون درز، شافت، غلطک، میللنگ و سایر قطعات تخصصی را تولید میکند. با توجه به رعایت استانداردهای بینالمللی مانند ISO 9001، ISO 14001، ISO 45001 و IATF 16949، شرکت آذین فورج توانسته است جایگاهی برجسته در صنعت فورج ایران و منطقه بهدست آورد.

خرید و قیمت

با توجه به نوسانات بازار، برای دریافت قیمتهای بهروز و بهرهمندی از بهترین شرایط خرید محصولات فورجشده، همین امروز با تیم فروش حرفهای آذین فورج در ارتباط باشید و سفارش خود را با اطمینان کامل ثبت کنید.

| شماره تماس | ایمیل |

|---|---|

| 058-37217753-5 | sales@azinforge.com |

فورج (آهنگری) چیست؟

فورج (Forging) یا آهنگری یکی از فرایندهای شکلدهی فلزات است که در آن، صنعتگران شمشهای فلزی را با استفاده از پرس یا چکشکاری به شکل دلخواه درمیآورند. از میان روشهای مختلف فورجینگ، چکش و سندان (Anvil) یکی از قدیمیترین و رایجترین روشهاست. در این فرایند، کارگران ابتدا فلز را حرارت میدهند و سپس آن را روی سندان قرار میدهند تا با ضربات چکش، شکل مورد نظر را پیدا کند. در ادامه این مقاله، فرایند فورجینگ، انواع روشهای آن و تفاوتهای میان فورج و ریختهگری را بررسی میکنیم.

آخرین بروز رسانی: 1404/08/15 | زمان تقریبی مطالعه: 19 دقیقه

آنچه در این مقاله میخوانید:

مراحل فرآیند فورجینگ (آهنگری)

فرآیند تولید

این مرحله شامل کلیه فرایندهای شکلدهی و آمادهسازی اولیه قطعه میشود:

1- طراحی و ساخت قالب: در فورج باز (Open Die Forging) معمولاً از قالب خاصی استفاده نمیشود و شکلدهی فلز بین دو سطح ساده انجام میگیرد. اما در فورج بسته (Closed Die Forging) از قالبهای دقیق برای دستیابی به شکل نهایی قطعه استفاده میشود.

2- برش و گرم کردن (Cutting & Heating): در این مرحله، شمش فلزی در ابعاد مورد نیاز برش داده شده و سپس در کوره تا دمای مناسب برای انجام فرآیند آهنگری گرم میگردد.

3- عملیات آهنگری (شکلدهی): شمش داغ با استفاده از چکش یا پرس به شکل موردنظر در میآید و در این مرحله معمولاً فلاش اضافی (مواد بیرونزده از قالب) ایجاد میشود.

4- تمیزکاری (Trimming): فلاش و مواد اضافی از سطح قطعه جدا میشوند تا فرم نهایی به دست آید.

5- عملیات حرارتی (Heat Treatment): در صورت نیاز، قطعه تحت عملیات حرارتی قرار میگیرد تا استحکام، مقاومت در برابر خوردگی و قابلیت ماشینکاری آن بهبود یابد.

عملیات تکمیلی و کنترل کیفیت

این مرحله شامل فرآیندهایی است که صنعتگران کیفیت و ظاهر نهایی قطعه را تضمین میکنند:

6- شات بلاست (Shot Blasting): صنعتگران سطح قطعه را با ذرات ریز فلزی یا شن تمیز و یکدست میکنند.

7- ماشینکاری (CNC Machining): تکنسینها با برادهبرداری، ابعاد دقیق و شکل نهایی قطعه را ایجاد میکنند.

8- بهبود سطح (Surface Treatment): تیم تولید سطح قطعه را مقاومسازی و زیباسازی میکند و عملیات مانند رنگزدن، جلا دادن و روکشدهی را انجام میدهد.

9- بازرسی و کنترل کیفیت (Quality Control): تیم کنترل کیفیت استانداردها را بررسی و از کیفیت محصول نهایی اطمینان حاصل میکنند.

10- بستهبندی و تحویل (Packaging & Delivery): کارکنان محصولات را بستهبندی کرده و آماده میکنند تا آنها را به مشتری تحویل دهند.

کاربردهای مختلف آهنگری در صنایع مختلف

آهنگری (فـورج) به عنوان یکی از قدیمیترین و پرکاربردترین روشهای شکلدهی فلزات، در صنایع مختلف نقش اساسی دارد. در صنعت خودروسازی برای تولید قطعات مقاوم مانند میللنگ، دنده و شاتون استفاده میشود؛ در صنایع هوایی برای ساخت قطعات سبک و فوقمقاوم نظیر پرههای توربین و اجزای موتور به کار میرود؛ در صنایع نفت، گاز و پتروشیمی برای تولید اتصالات و شیرآلات تحت فشار کاربرد دارد؛ در صنعت ساختمانسازی جهت ساخت ابزارها، اتصالات و قطعات سازهای استفاده میشود و در صنایع نیروگاهی نیز برای تولید رینگ و فلنج توربینها و قطعات مقاوم حیاتی اهمیت دارد. به طور کلی، آهنگری با ایجاد استحکام، دوام و خواص مکانیکی مطلوب در قطعات، به افزایش ایمنی، بهرهوری و عمر مفید محصولات در حوزههای مختلف صنعتی کمک میکند.

انواع فورج براساس دما

فورج سرد (Cold Forging)

این فرآیند معمولاً زیر ۳۰۰ درجه سانتیگراد و در نزدیکی دمای اتاق انجام میشود، در نتیجه باعث میشود قطعات دقت ابعادی بالا و سطح صاف داشته باشند و برای تولید قطعات کوچک یا با تیراژ بالا مناسب است.

فورج گرم (Warm Forging)

فورج گرم جایگزینی برای فرآیند سرد است و میتواند با آن ترکیب شود. در این روش، شمش فلزی در دمای متوسط بین ۷۰۰ تا ۹۵۰ درجه سانتیگراد گرم میشود و معمولاً برای فولادهای آلیاژی یا موادی که دیرتر سرد میشوند استفاده میشود.

فورج داغ (Hot Forging)

در این فرآیند، فلز در دمای بالا بین ۹۵۰ تا ۱۲۵۰ درجه سانتیگراد شکلدهی میشود. فورج داغ یکی از مهمترین روشهای شکلدهی فلزات است که برای تولید قطعات بزرگ، پیچیده و با استحکام بالا به کار میرود. این روش باعث بهبود خواص مکانیکی و افزایش چگالی فلز میشود و در صنایع سنگین مانند هوافضا، خودروسازی و تجهیزات صنعتی کاربرد فراوانی دارد.

فورج همدما (Isothermal Forging)

این فرایند روش پیشرفته از فورج داغ است که در آن، قالب نیز تا دمای فلز گرم میشود و این دما در طول فرآیند شکلدهی ثابت نگه داشته میشود. بهاینترتیب، نرخ تغییر دما و تنشهای حرارتی کاهش یافته و قطعهای یکدست، با دقت ابعادی و خواص مکانیکی بالا تولید میشود. این روش همچنین احتمال ترکخوردگی و عیوب سطحی را به حداقل میرساند.

انواع آهنگری بر اساس دقت اندازه

آهنگری معمولی (Normal Forging)

آهنگری معمولی (فـورج سنتی) یکی از رایجترین روشهای شکلدهی فلزات است. در این فـرآیند، فلز در حالت داغ یا نیمهداغ با اعمال نیـرو از طریق چکشکاری، پرس یا نورد، تغییر شکل داده میشود تا به شکل اولیهی موردنظر برسد. پس از مرحلهی فورج، معمولاً عملیات ماشینکاری برای دستیابی به ابعاد و دقت نهایی قطعه انجام میشود.

این روش به دلیل هزینهی نسبتاً پایین، استحکام بالای قطعه، و کاربرد گسترده در تولید قطعات صنعتی، همچنان یکی از مهمترین فرآیندهای شکلدهی فلزات در صنایع مختلف به شمار میرود.

محصول: قطعات فورجشدهای که برای صنعت خودروسازی تولید شدهاند

آهنگری دقیق (Precision Forging)

فـورج دقیق (آهنگـری دقیق) یکی از روشهای پیشرفتهی شکلدهی فلزات است که برای تولید قطعات با دقت ابعادی بسیار بالا و کیفیت سطحی ممتاز بهکار میرود. در این فرآیند، قطعات بهصورت تقریباً خالص و بدون فلاش (مواد زائد) تولید میشوند، به همین دلیل میزان ماشینکاری نهایی بسیار کمتر است و در بسیاری از موارد نیازی به ماشینکاری اضافی وجود ندارد.

انواع روشهای فورج

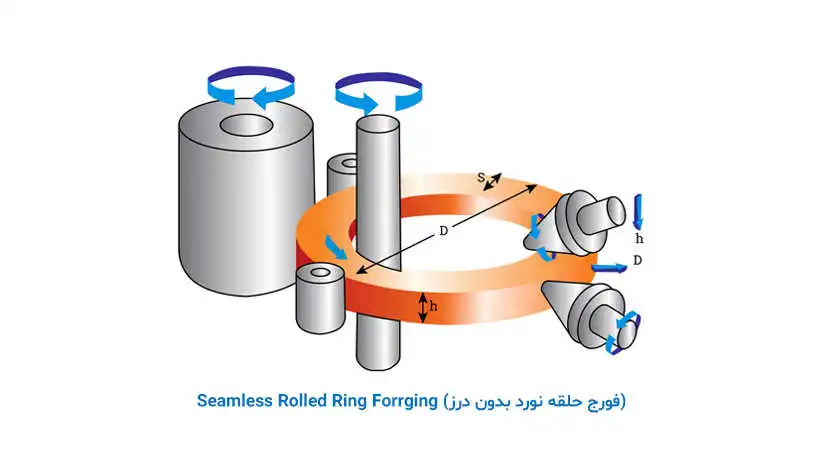

فورج حلقه نورد بدون درز (Seamless Rolled Ring Forging)

برای تولید رینگهای بدون درز معمولاً از دستگاههای حلقهنورد (Ring Rolling) استفاده میشود که در اندازههای مختلف قابل دسترسی هستند. شرکت آذین فورج نیز برای تولید رینگ و فلنجهای خود، مجهز به دستگاه رینگ رولینگ ۵ متری است تا قطعات بزرگ و صنعتی را با دقت و کیفیت بالا تولید کند.

مقاله: لوله بدون درز (مانیسمان) | روش ساخت | کاربردهای آن

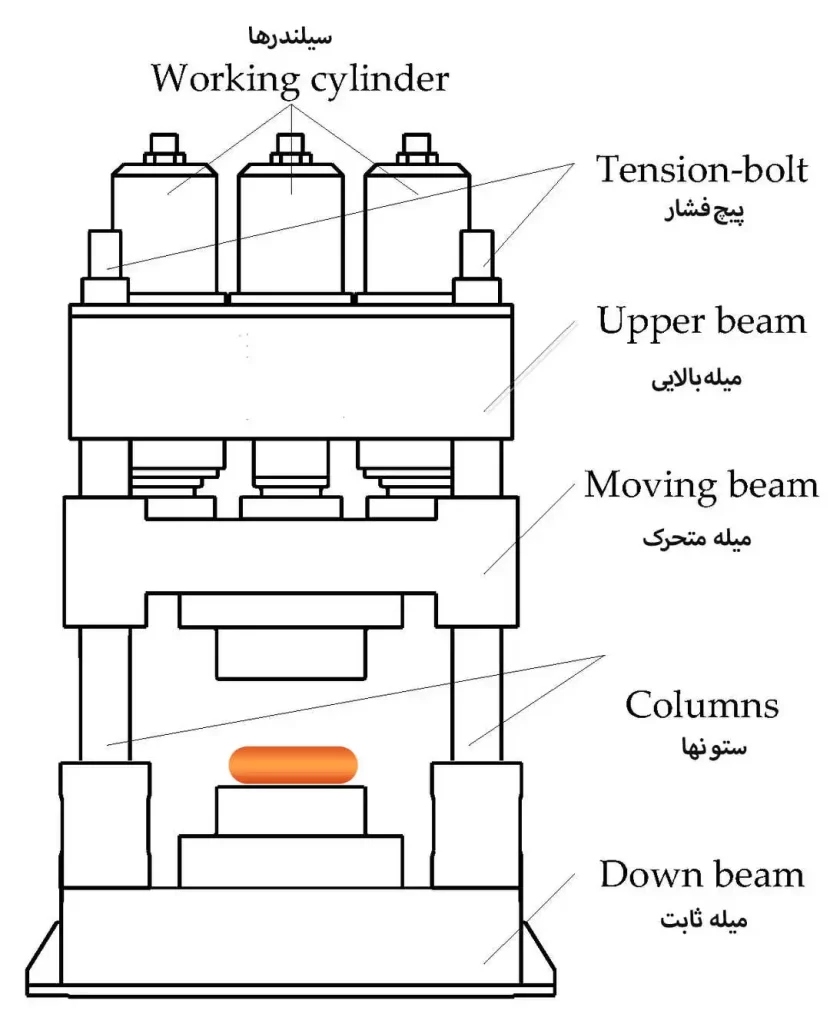

آهنگری پرسی (Press Forging)

فورج پرسی روشی است برای تبدیل فلز به شکل دلخواه با اعمال فشار تدریجی بر روی آن. شرکت آذین فورج این عملیات را با استفاده از پرس هیدرولیک ۴۰۰۰ تنی انجام میدهد تا قطعات با دقت بالا و کیفیت مطلوب تولید شوند.

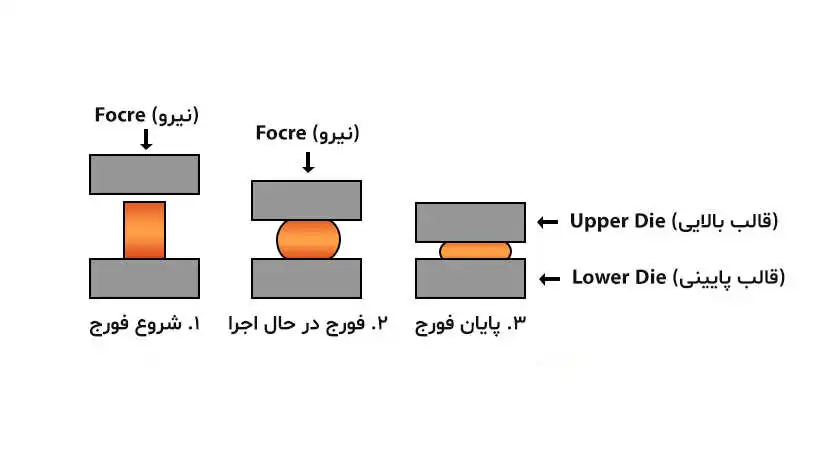

فورج قالب باز (Open Die Forging)

آهنگری قالب باز (Open Die Forging) یکی از روشهای شکلدهی فلزات است که در آن قالب، قطعه را بهطور کامل در بر نمیگیرد. در این فرآیند، فلز با اعمال نیرو و چکشکاری (معمولاً به روش Upsetting) به شکل موردنظر تبدیل میشود. این روش یکی از شیوههای مهم در تولید مقاطع فولادی بزرگ و سنگین مانند شافتها، میللنگها و محورهای صنعتی به شمار میرود.

مقاله: تولید قطعات فولادی صنایع فولاد و نورد به روش آهنگری

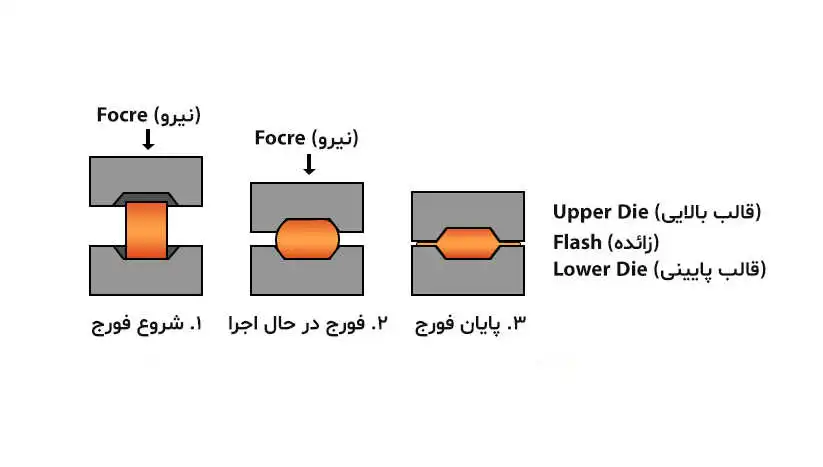

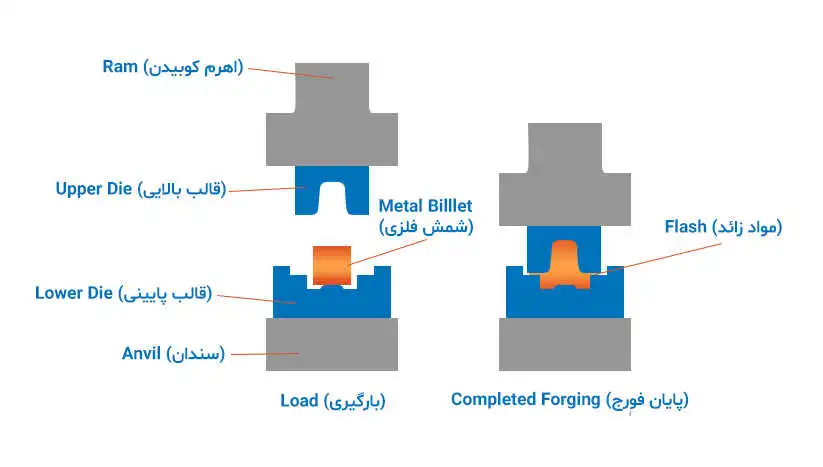

فورج قالب بسته (Impression Die Forging)

فورج قالب بسته یکی از روشهای پرکاربرد شکلدهی فلزات است. در این روش، صنعتگران شمش فلزی را درون یک قالب ثابت قرار میدهند و سپس قالب متحرک را از بالا روی آن پایین میآورند. با اعمال نیرو از طریق چکشکاری یا پتککاری، فلز بهتدریج درون حفره قالب جریان مییابد و شکل نهایی موردنظر را پیدا میکند.

در این فرآیند، قالبها بهگونهای طراحی میشوند که قطعه نهایی ابعاد دقیقتر، سطح تمامشده بهتر و استحکام بالاتری داشته باشد. به همین دلیل، صنعتگران فورجینگ قالب بسته را به یکی از روشهای اصلی تولید قطعات فولادی و آلیاژی با دقت بالا در صنایع خودرو، هوافضا و تجهیزات صنعتی تبدیل کردهاند.

مقاله: بدنه شیرهای سرچاهی و تولید آن به روش آهنگری قالب بسته

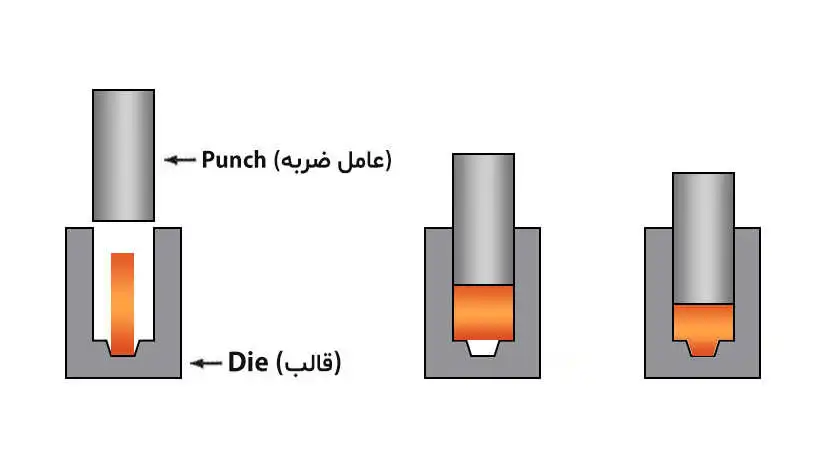

فورج بدون زائده (Flashless Forging)

آهنگری بدون فلاش یک روش نوین برای تولید قطعات فلزی است که در آن صنعتگران فرآیند فورج را بهصورت Impression Forging انجام میدهند. این روش مزایای قابل توجهی دارد؛ از جمله کاهش مواد زائد (فلاش) و کوتاهتر شدن زمان تولید، که باعث افزایش کارایی و صرفهجویی در هزینهها میشود.

فورج دراپ (Drop Forging)

در این روش، صنعتگران شمش فلزی را داخل قالب قرار میدهند و سپس قالب بالایی را روی آن پایین میآورند و فشار لازم را اعمال میکنند تا قطعه شکل نهایی خود را پیدا کند. پس از پایان فرآیند، مواد زائد (فلاش) بهراحتی از محصول جدا میشوند و قطعه برای مراحل بعدی تولید آماده میشود.

مقاله: استانداردهای لوله بدون درز: ردهبندی، گریدها

فورج آپست (Upsetting Forging)

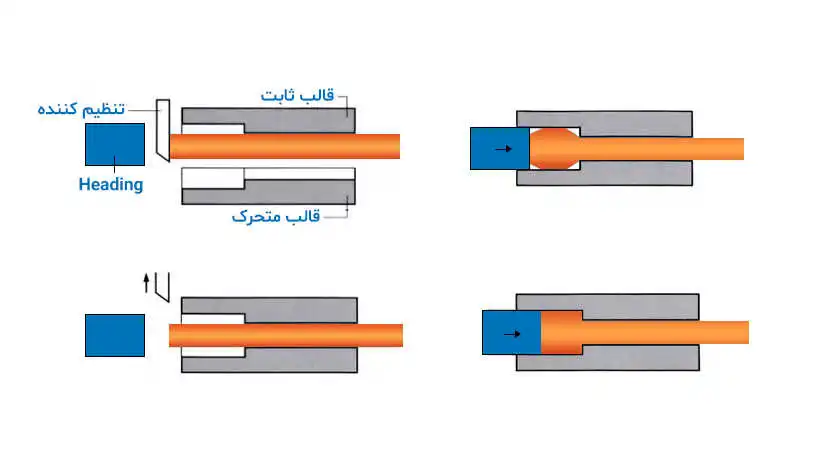

یکی از روشهای آهنگری با کیفیت بالا این است که شمش فلزی ابتدا در میان دو قالب قرار میگیرد. سپس با استفاده از نیروی فشار تولید شده توسط ابزار Heading، شمش به شکل نهایی تبدیل میشود. این روش معمولاً برای بزرگتر کردن یا تغییر شکل سطح انتهای میلهها و فلزات یکنواخت، به صورت افقی یا عمودی مورد استفاده قرار میگیرد.

آهنگری دستی و سنتی (چکش و سندان)

آهنگری یکی از روشهای قدیمی و سنتی شکلدهی فلز است. همانطور که پیشتر اشاره شد، در این روش فلز ابتدا گرم میشود و سپس با کمک انبر روی سندان نگه داشته میشود و با چکشکاری به شکل موردنظر در میآید. این روش در گذشته برای تولید قطعاتی مانند نعل اسب، شمشیر و سایر ابزارها کاربرد داشته است.

مقاله: تولید قطعات خودرویی به روش فورج

جهت مشاوره، سفارش و خرید محصولات موردنظر خود و استعلام قیمت با متخصصان ما در واحد فروش تماس بگیرید.

| شماره تماس | ایمیل |

|---|---|

| 058-37217753-5 | sales@azinforge.com |

فورج غلطکی (Roll Forging)

فورجینگ غلطکی (Roll Forging) فرآیندی است که در آن شمش فلزی ابتدا گرم میشود و سپس بین دو رول با قالب مشخص قرار میگیرد. با چرخش رولها، فلز به تدریج به شکل موردنظر در میآید و ابعاد و سطح قطعه مطابق طرح نهایی شکل میگیرد.

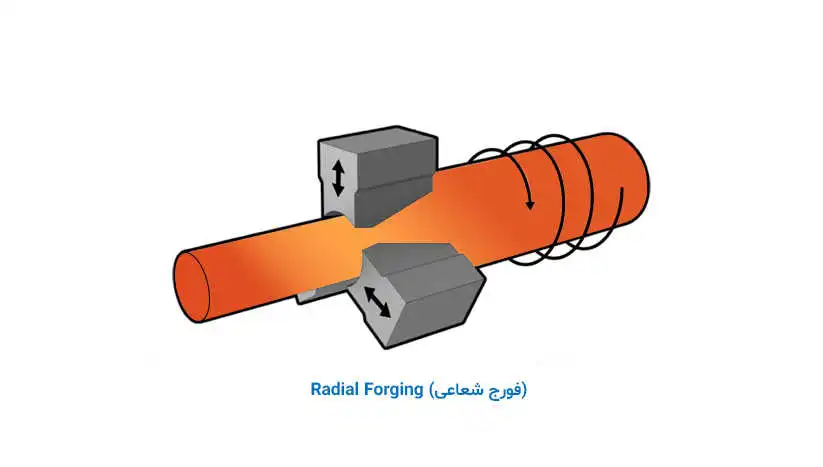

آهنگری شعاعی (Radial Forging)

یکی از روشهای فورج مکانیزه است که با استفاده از دستگاه مخصوص انجام میشود. در این روش، شمش فلزی توسط اهرمی به نام Manipulator دریافت میشود و سپس با چرخش حول محور خود، وارد دستگاه پرس میگردد تا به شکل نهایی تبدیل شود.

مقاله: مقاطع فولادی: انواع و ویژگی ها

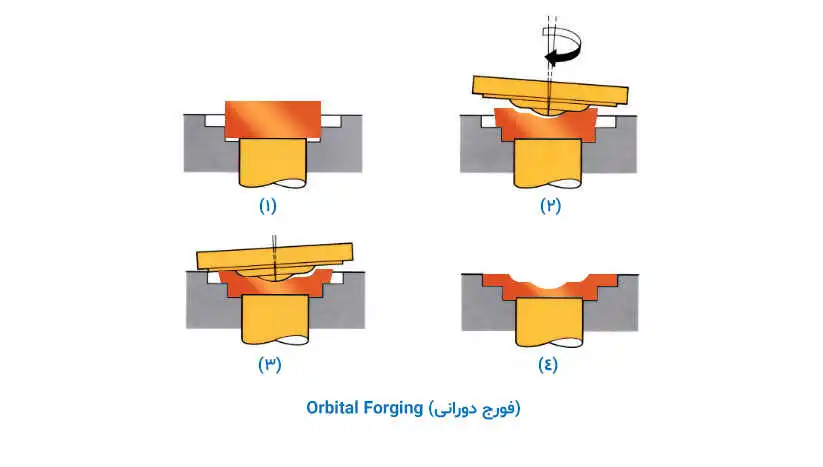

فورج دورانی (Orbital Forging)

آهنگری دورانی یکی از روشهای فورجینگ است که در آن شمش فلزی داخل قالب قرار میگیرد و سپس با استفاده از قالب بالایی و اعمال فشار به صورت دورانی، فلز به شکل نهایی تبدیل میشود.

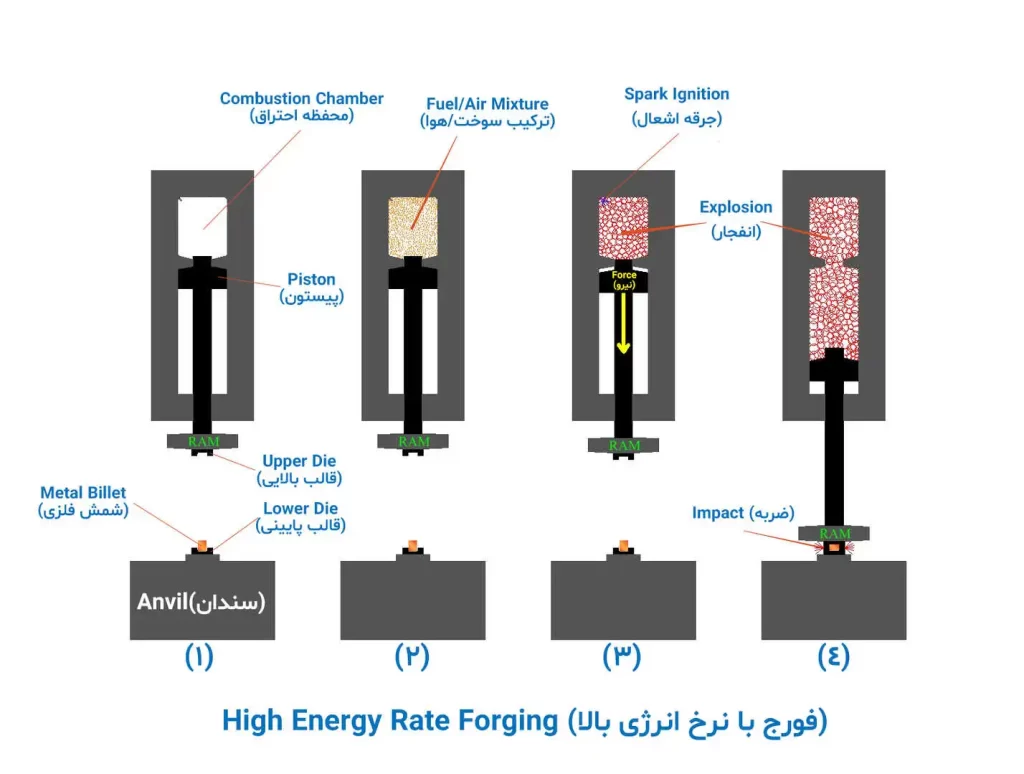

فورج با نرخ انرژی بالا (High Energy Rate Forging)

این یک روش فورج فوقسریع (High-Speed Forging) است که در چند هزارم ثانیه اتفاق میافتد. به همین دلیل، این فرآیند برای تولید فلزات سخت و مقاوم بسیار مناسب و کاربردی است.

فورج پودری (Powder Metal Forging)

آهنگری پودری (Powder Forging) ترکیبی از فورجینگ و استفاده از پودر فلزی است. همانطور که گفته شد در این روش، پودر فلز به کار میرود تا قابلیت شکلدهی افزایش یافته و ضایعات فلزی به حداقل برسد. این فرآیند در ساخت قطعات با دقت بالا و عملکرد ویژه کاربرد دارد و برای تولید تجهیزات هوافضا و خودروسازی، دستگاههای پزشکی، لنتهای ترمز، تجهیزات دریایی و سپرهای حرارتی فضاپیماها استفاده میشود.

آهنگری سکه زنی (Coining)

آهنگری قالبی (Impression Forging) یکی از روشهای دیگر است که در آن فلز داخل قالب Impression قرار میگیرد. در این فرآیند، تمام سطح قطعه فلزی تحت فشار قالب قرار میگیرد و اثر دقیقی از قالب روی فلز باقی میماند. این روش معمولاً برای تولید سکهها، مدالها و جواهرات به کار میرود.

تفاوت فورج (Forging) با ریختهگری (Casting)

در فرآیند فورج (آهنگری)، صنعتگران فلز را با استفاده از چکشکاری یا پرس شکل میدهند. این روش باعث میشود قطعه استحکام بالایی داشته باشد، عیوب داخلی آن کم باشد و خلأها تقریباً به صفر برسند. در مقابل، در ریختهگری، فلزی که ذوبشده داخل قالب ریخته میشود و معمولاً نیاز به ماشینکاری و پرداخت سطحی پیدا میکند. برای بررسی کامل مزایا، معایب و کاربردهای این دو روش، میتوانید مقاله تفاوت فورج و ریختهگری | بررسی مزایا و کاربردها را مطالعه کنید.

مقاله: لوله های بدون درز و درزدار، تفاوت آنها – راهنمایی جامع برای انتخاب بهتر

مزایای فورجینگ

افزایش مقاومت و استحکام:

در فرآیند فورجینگ، صنعتگران فلز را با فشار و چکشکاری شکل میدهند. این روش استحکام و مقاومت محصول نهایی را افزایش میدهد و خلأها و عیوب داخلی آن را از بین میبرد.

کیفیت و دقت بالا:

شمشهای فلزی در این روش با دقت ابعادی بالا و کیفیت سطح مناسب تولید میشوند.

افزایش طول عمر:

صنعتگران با بهبود ساختار فلز و ارتقای کیفیت محصول، طول عمر قطعات تولید شده را افزایش میدهند.

کاهش هزینههای تولید:

کاهش ضایعات فلزی و افزایش سرعت تولید باعث کاهش کلی هزینههای تولید میشود.

معایب فورجینگ

دستگاههای گرانقیمت:

فرآیند فورجینگ نیازمند تجهیزات پیشرفته و هزینهبر است که سرمایهگذاری قابل توجهی میطلبد.

نیاز به مهارت و تخصص:

برای تولید قطعات با کیفیت بالا و دقت مناسب، حضور تکنسینهای خبره و افراد متخصص ضروری است.

ایجاد سر و صدا:

فورجینگ همواره با سر و صدای زیاد همراه است. بنابراین کارکنان باید از وسایل ایمنی مانند محافظ گوش استفاده کنند و برای محیط اطراف، سازههای ضد صدا به کار گرفته شود.

تأثیرات محیطی:

این فرآیند ممکن است باعث انتشار گازهای گلخانهای و آلایندهها شود، بنابراین نیازمند مدیریت و کنترل مناسب محیطی است.

سخن پایانی

در نهایت، فورجینگ یک فرآیند پیچیده اما دقیق برای تولید قطعات فلزی با مقاومت و استحکام بالا است که صنعتگران را به استفاده از دستگاههای پیشرفته و باکیفیت ملزم میکند. شرکت با بهرهگیری از تجهیزات مدرن مانند پرس هیدرولیک ۴۰۰۰ تنی، چکش کانتربلو (400kJ)، رینگ رولینگ ۵ متری و کاروسل، محصولات دانشبنیان و با کیفیت جهانی تولید میکند و گامی بلند در راستای خودکفایی و توسعه صنعتی کشور ایران برداشته است.

سوالات متداول (آذین فورج)

شرکت آذین فورج فعالیت خود را از اوایل دهه ۱۳۸۰ در زمینه فورج صنعتی و تولید قطعات فلزی سبک و سنگین در شهرستان اسفراین آغاز کرد. در طول این سالها با بهرهگیری از دستگاههای پیشرفته و نیروی متخصص، توانستهایم پروژههای متعددی در صنایع نفت، گاز، پتروشیمی، خودروسازی، نیروگاهی، فولاد و نورد، معدن و سیمان، ریلی، کشتی سازی، شبکه توزیع برق و... اجرا کنیم و به یکی از مجموعههای باسابقه و معتبر این حوزه تبدیل شویم.

چکش کانتربلو با انرژی 400kJ (کیلوژول)

پرس هیدرولیک 40MN (4000 تن)

رینگ رولینگ انحصاری 5 متری

کوره های واگنی و ریلی

دستگاه های پرس 1000 تن، 1600 تن، 2500 تن

دستگاه های کاراسل 3.3 متر و 5.5 متر

تجهیزات ماشین کاری و CNC

فورج قالب باز (Open Die Forging)

فورج قالب بسته (Impression Die Forging)

آهنگری پرسی (Press Forging)

فورج حلقه نورد بدون درز (Seamless Rolled Ring Forging)

فورج گرم (Warm Forging)

آهنگری داغ (Hot Forging)

فورج آپست (Upsetting Forging)

فورج دراپ (Drop Forging)

محصولات این شرکت شامل فلنجها، رینگها، دیسکها، بدنه انواع شیرهای صنعتی مانند: گیت ولو، لوله بدون درز گوشتدار، شفتها، قطعات سفارشی صنعتی و سایر قطعات فورجشده مطابق استانداردهای بینالمللی میباشد. با استفاده از تجهیزات پیشرفته مانند انواع پرسهای هیدرولیک، چکش کانتربلو، رولینگ رینگ 5 متری و کورهای واگنی آذین فورج قادر است قطعات با کیفیت بالا، دقت ابعادی مناسب و استحکام زیاد برای صنایع مختلف تولید کند.

سوالات متداول (فورج)

قطعات فورجشده نسبت به ریختهگری دارای استحکام و دوام بالاتر هستند زیرا فرآیند فورج موجب بهبود ساختار دانهها و توزیع یکنواخت فلز میشود. همچنین قطعات فورجشده تنش داخلی کمتری دارند، مقاومت بیشتری در برابر ضربه و خستگی فلز نشان میدهند و اغلب نیاز به ماشینکاری کمتری دارند. به همین دلیل در صنایع حساس مانند نفت، گاز، پتروشیمی و هوافضا، فورج به ریختهگری ترجیح داده میشود.

نقشه، متریال، تیراژ، تلرانسها، کاربرد نهایی و...

فولاد کربنی، ضدزنگ و آلیاژی، آلومینیوم تیتانیوم، مس، برنج، آلیاژهای همچون نیکل، مولیبدن، کبالت و...

تفاوت فورج سرد، گرم و داغ در دمای عملیات و ویژگیهای قطعات است. در فورج سرد، شکلدهی در دمای محیط تا حدود ۱۵۰°C انجام میشود و دقت ابعادی و کیفیت سطح بالاست، اما نیاز به نیروی زیاد دارد. در فورج گرم، فلز تا ۷۰۰–۹۰۰°C گرم میشود تا شکلپذیری افزایش یابد و نیروی لازم کاهش یابد، هرچند دقت و صافی سطح کمتر است. برای فورج داغ، دما بالاتر از نقطه تبلور است (۹۵۰–۱۲۵۰°C برای فولاد)، که بیشترین شکلپذیری را فراهم میکند و امکان تولید قطعات بزرگ و پیچیده وجود دارد، اما کیفیت سطح پایینتر است و احتمال اکسید شدن بیشتر است.

نوسانات قیمت، جنس مواد اولیه، وزن قطعه، نوع فورج، تیراژ تولید، قالبسازی، ماشینکاری و...